一种石墨焙烧隧道窑轨道变更装置的制作方法-k8凯发

1.本实用新型涉及石墨焙烧设备技术领域,具体涉及一种石墨焙烧隧道窑轨道变更装置。

背景技术:

2.隧道窑一般是一条长的直线形隧道,其两侧及顶部有固定的墙壁及拱顶,底部铺设的轨道上运行着窑车。

燃烧设备设在隧道窑的中部两侧,构成了固定的高温带

‑‑

烧成带,燃烧产生的高温烟气在隧道窑前端烟囱或引风机的作用下,沿着隧道向窑头方向流动,同时逐步地预热进入窑内的制品,这一段构成了隧道窑的预热带。

在隧道窑的窑尾鼓入冷风,冷却隧道窑内后一段的制品,鼓入的冷风流经制品而被加热后,再抽出送入干燥器作为干燥生坯的热源,这一段便构成了隧道窑的冷却带。

3.石墨焙烧工艺中一般通过台车将填充至存储罐的石墨运至窑内焙烧后返回原位;按照批次进行处理,每批次焙烧完成的料需要转移后才能开始下一批次的处理,没有进行连续生产,焙烧完成的存储罐占用轨道。

技术实现要素:

4.根据现有技术的不足,本实用新型提供了一种石墨焙烧隧道窑轨道变更装置,通过该装置,在隧道窑的轨道首末两端设置该装置后,可以设置多辆台车,循环往复运行,完成焙烧的台车不会占用生产进料的轨道,能进行连续焙烧进料,提高生产效率。

5.为实现以上目的,本实用新型通过以下技术方案予以实现:

6.一种石墨焙烧隧道窑轨道变更装置,其包括进料轨,返料轨,平移轨,平移平台,切换轨,台车车体,缓冲机构;所述进料轨设置在隧道窑的窑体通道路径上,窑体的正面开设有进料的窑门,窑体的末端一侧设有出料的窑门;所述窑体对应出料的窑门外侧设置有返料轨;所述返料轨与进料轨端头之间的地面开设有放置平移平台的坑槽;所述进料轨和返料轨对应坑槽的位置断开,平移平台的表面固定有切换轨,台车车体沿进料轨到达切换轨后停止移动;所述平移平台的底部设有平移轨,平移轨与进料轨的方向垂直;所述平移平台的底部设有滑块,滑块与平移轨的配合滑动完成了切换轨在进料轨与返料轨之间切换变轨;所述平移平台的底面中部穿设有丝杠;丝杠的一端与驱动电机的驱动端连接;所述进料轨与返料轨的各个端头处设有缓冲机构。

7.优选地,所述缓冲机构包括:限位板,缓冲弹簧,伸缩杆,联动板,导向轮;所述限位板朝向台车车体一侧穿设有伸缩杆;所述伸缩杆的杆身套设有缓冲弹簧;所述伸缩杆的顶部设有导向轮;所述伸缩杆位于导向轮末端位置固定有联动板,进料轨的联动板与同一端返料轨的联动板通过连杆固定连接。

8.优选地,所述台车车体表面设有卡具,卡具的间隙内放置存放石墨的存储罐;位于所述台车车体的两侧设有限制存储罐移动的挡杆。

9.优选地,所述驱动电机设置在独立的安装槽内,安装槽表面固定有盖板。

10.优选地,所述坑槽的两侧侧壁上设有缓冲垫。

11.优选地,所述台车车体的表面覆盖有耐火砖,耐火砖与隧道窑侧壁配合,车体底部暴露于隧道窑的外侧。

12.本实用新型有益效果有以下几点:

13.该装置设置在进料轨与出料轨之间,使台车车体沿一个方向进行循环往复环绕,进而行程连续生产,避免焙烧完成的石墨还得原路退出,占用进料轨,转移过程中,为了避免存储罐发生移动存在隐患,在台车车体上加装限制存储罐移动的卡具和挡杆。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

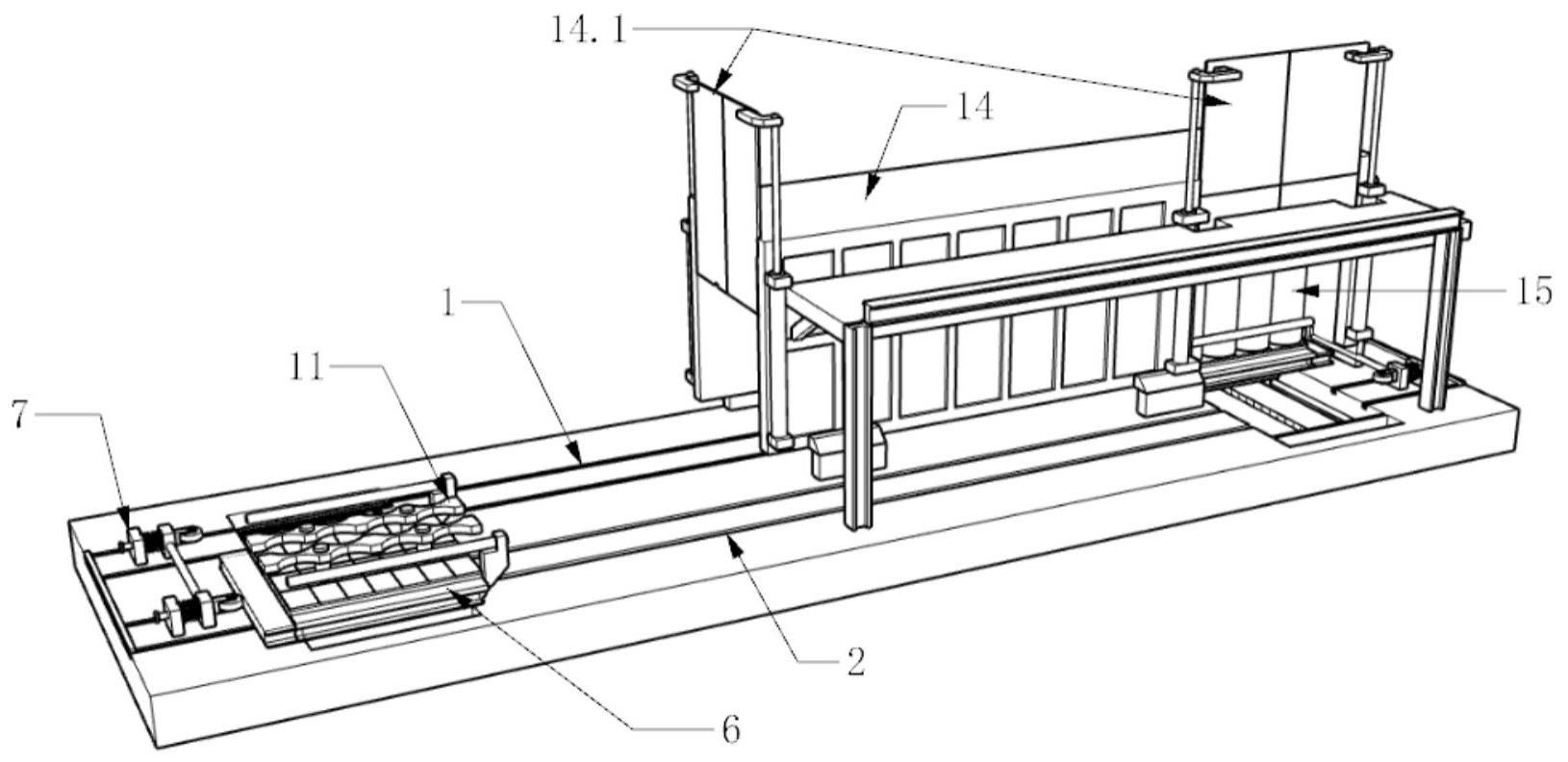

15.图1为本实用新型的整体结构关系示意图。

16.图2为本实用新型的末端结构示意图。

17.图3为本实用新型的缓冲机构示意图。

18.图4为本实用新型的局部结构示意图。

19.图中,进料轨1,返料轨2,平移轨3,平移平台4,切换轨5,台车车体6,缓冲机构7,限位板

7.1,缓冲弹簧

7.2,伸缩杆

7.3,联动板

7.4,导向轮

7.5,连杆

7.6,滑块8,丝杠9,驱动电机

10,卡具

11,挡杆

12,缓冲垫

13,隧道窑

14,窑门

14.1,存储罐

15。

具体实施方式

20.如图

1-3所示,一种石墨焙烧隧道窑轨道变更装置,该装置设置在进料轨1与返料轨2的首末两端;进料轨1设置在隧道窑

14的窑体通道路径上,窑体的正面开设有进料的窑门

14.1,隧道窑

14的窑体末端一侧设有出料的窑门

14.1,隧道窑

14为现有设备,不再赘述。

主要改进在于:窑体对应出料的窑门

14.1外侧设置有返料轨2;返料轨2与进料轨1端头之间的地面开设有放置平移平台4的坑槽,坑槽的两侧侧壁上设有缓冲垫

13。

进料轨1和返料轨2对应坑槽的位置断开,断开处给切换轨5预留空间,平移平台4的表面固定有切换轨5;平移平台4的底部设有平移轨3,平移轨3与进料轨1的方向垂直。

21.如图

2-4所示,平移平台4的底部设有滑块8,滑块8与平移轨3的配合滑动完成了切换轨5在进料轨1与返料轨2之间切换变轨,切换轨5与进料轨1对接或者移动后与返料轨2对接,位于切换轨5上个的台车车体6可以完成转移操作。

平移平台4的底面中部穿设有丝杠9;丝杠9的一端与驱动电机

10的驱动端连接;驱动电机

10设置在独立的安装槽内,安装槽表面固定有盖板。

进料轨1与返料轨2的各个端头处设有缓冲机构

7。

台车车体6的表面覆盖有耐火砖,耐火砖与隧道窑

14侧壁配合,车体底部暴露于隧道窑

14的外侧;降低隧道窑

14体内高温影响。

22.如图

3、4所示,缓冲机构7包括:限位板

7.1,缓冲弹簧

7.2,伸缩杆

7.3,联动板

7.4,导向轮

7.5;限位板

7.1朝向台车车体6一侧穿设有伸缩杆

7.3;伸缩杆

7.3的杆身套设有缓冲弹簧

7.2;伸缩杆

7.3的顶部设有导向轮

7.5;伸缩杆

7.3位于导向轮

7.5末端位置固定有联动

板

7.4,进料轨1的联动板

7.4与同一端返料轨2的联动板

7.4通过连杆

7.6固定连接。

23.如图所示,进一步的在台车车体6表面设有卡具

11,卡具

11的间隙内放置存放石墨的存储罐

15;位于所述台车车体6的两侧设有限制存储罐

15移动的挡杆

12。

上述中如未单独介绍其固定方式,皆使用业内技术人员通用技术手段焊接或螺纹紧固。

24.工作原理如下:

25.进料轨1上放置有一台以上的台车车体6,隧道窑

14正面的窑门

14.1开启后,台车车体6进入隧道窑

14开始进行焙烧;完成该工艺段的处理后,台车车体6移动到切换轨5位置并停止,驱动电机

10开始工作,带动平移平台4从进料轨1下方移动至返料轨2下方;台车的行进机构反向移动从返料轨2返回,返回后开始通过天车将存储罐

15内的石墨运送至下一工艺段;完成工作的台车车体6再进入起始位置的平移平台4将台车车体6转移回到进料轨1进行二次进料,连续往复进行焙烧生产操作。

26.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!