一种耐高温耐磨损感应炉炉衬的制作方法-k8凯发

1.本技术涉及感应炉炉衬技术领域,尤其是涉及一种耐高温耐磨损感应炉炉衬。

背景技术:

2.中频感应炉因其操作维护简单,元素熔炼损耗少、成分易控制等优点,常被一些中、小企业选择为熔炼设备,中频感应炉对制作炉衬的耐火材料有严格的要求。

3.现有的感应炉,如公告号cn202304389u的中国专利所述,包括感应线圈、由炉衬壁和炉衬底组成的设置有炉嘴的炉衬坩埚、炉盖、炉架、倾斜传动机构、电源,所述炉衬底内部预埋有低于感应线圈的与炉衬壁对应的钢板,钢板上固定设置用于起吊炉衬坩埚的吊环。

所述钢板为

16mm厚的圆形结构,钢板的外边缘处设置绝缘胶泥,所述吊环为三个,三个吊环均布在钢板的

1/2半径处的圆周上。

本实用新型不影响感应炉正常使用的同时,可以极大提高拆炉作业效率、减轻工作现场粉尘污染。

对于感应炉群联合作业的生产单位,还能够缩短停炉时间,提高设备利用率,提高产能。

4.针对上述相关技术,发明人认为加热钢材时,需要经常插入钢材来完成感应加热操作,导致炉衬上原始的泥土层很容易被磨掉,如果继续使用,则会使钢材直接摩擦炉衬外层的结构,甚至触及感应线圈,对感应炉的损伤极大。

技术实现要素:

5.为了改善加热钢材时,需要经常插入钢材来完成感应加热操作,导致炉衬上原始的泥土层很容易被磨掉,如果继续使用,则会使钢材直接摩擦炉衬外层的结构,甚至触及感应线圈,对感应炉的损伤极大的问题,本技术提供一种耐高温耐磨损感应炉炉衬。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种耐高温耐磨损感应炉炉衬,包括炉衬本体,所述炉衬本体的内腔设置有耐磨层,所述炉衬本体的顶部设置有炉盖,所述炉衬本体的外壁环绕设置有感应线圈,所述感应线圈的外壁设置有耐热层,所述耐热层包括隔热绝缘胶泥,所述隔热绝缘胶泥的一侧固定设有隔热板,所述耐热层的外壁固定设有外壳,所述炉衬本体顶部的一侧设置有炉嘴,所述炉衬本体的底部设置有炉底。

8.通过采用以上技术方案,通过在炉衬本体的内壁设置耐磨层,耐磨层通过不同粒径的镁砂颗粒、碳化硅微粒、电熔铝镁尖晶石料和硼酸粉等材料制成,使耐磨层具有较好的耐热性和较高的强度,使耐磨层更加耐热与耐磨,同时通过隔热绝缘胶泥与隔热板在感应线圈的外部,使感应炉的炉衬温度不会散发出去,提高感应炉炉衬的耐热性。

9.可选的,所述炉衬本体与感应线圈之间设置有防渗透层。

10.通过采用以上技术方案,通过设置防渗透层能够防止炉衬本体的液体出现渗漏对感应线圈造成损坏,起到较好的保护作用。

11.可选的,所述炉底的内腔预设有钢板,且钢板的外边缘处设置绝缘胶泥。

12.通过采用以上技术方案,通过在钢板的外壁设置绝缘胶泥防止线圈产生的磁场使

钢板产生电流而被加热。

13.可选的,所述钢板的顶部固定设有数量为两个的吊耳。

14.通过采用以上技术方案,通过设置吊耳在需要对炉衬本体拆除时,通过吊车将挂钩固定在吊耳上能够更加快速的将炉衬本体拆除。

15.可选的,所述炉衬本体的底部设置有气体扩散器,所述气体扩散器的底部设有延伸至炉体外部的输送管,所述气体扩散器的外壁设置有陶瓷层。

16.通过采用以上技术方案,通过气体扩散器往炉衬本体内通入稳流氩气,起到除气、除氧化物夹杂物的作用,使温度均匀化,成分均匀化,延长耐磨层的使用寿命,减少废品率,提高铸件质量;

17.可选的,所述陶瓷层的外壁设置有耐火隔离层。

18.通过采用以上技术方案,通过设置耐火隔离层用以隔离陶瓷层和炉底。

19.综上所述,本技术有益效果如下:

20.本技术通过炉衬本体、耐磨层、隔热绝缘胶泥、隔热板等结构间的配合设置,通过在炉衬本体的内壁设置耐磨层,耐磨层通过不同粒径的镁砂颗粒、碳化硅微粒、电熔铝镁尖晶石料和硼酸粉等材料制成,使耐磨层具有较好的耐热性和较高的强度,使耐磨层更加耐热与耐磨,同时通过隔热绝缘胶泥与隔热板在感应线圈的外部,使感应炉的炉衬温度不会散发出去,提高感应炉炉衬的耐热性。

附图说明

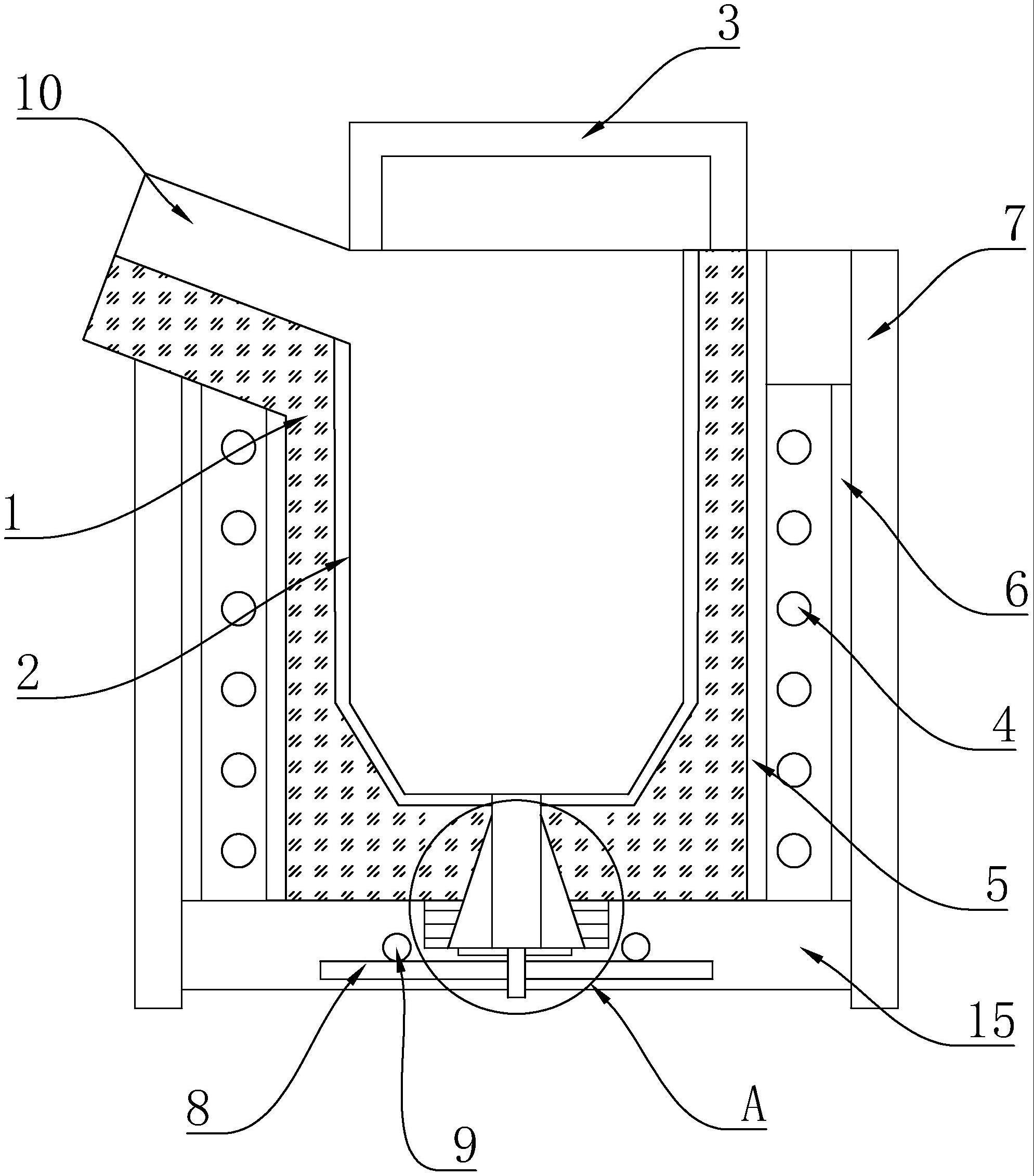

21.图1是本技术立体结构示意图;

22.图2是本技术图1中a处放大图;

23.图3是本技术耐热层结构示意图;

24.附图标记说明:

1、炉衬本体;

2、耐磨层;

3、炉盖;

4、感应线圈;

5、防渗透层;

6、耐热层;

61、隔热绝缘胶泥;

62、隔热板;

7、外壳;

8、钢板;

9、吊耳;

10、炉嘴;

11、陶瓷层;

12、气体扩散器;

13、输送管;

14、耐火隔离层;

15、炉底。

具体实施方式

25.以下结合附图

1-3对本技术作进一步详细说明。

26.请参阅图

1-3,一种耐高温耐磨损感应炉炉衬,包括炉衬本体1,炉衬本体1的内腔设置有耐磨层2,耐磨层2通过不同粒径的镁砂颗粒、碳化硅微粒、电熔铝镁尖晶石料和硼酸粉等材料制成。

27.炉衬本体1的顶部设置有炉盖3,炉衬本体1的外壁环绕设置有感应线圈4,炉衬本体1与感应线圈4之间设置有防渗透层5,通过设置防渗透层5能够防止炉衬本体1的液体出现渗漏对感应线圈4造成损坏,起到较好的保护作用。

28.感应线圈4的外壁设置有耐热层6,耐热层6包括隔热绝缘胶泥

61,隔热绝缘胶泥

61的一侧固定设有隔热板

62,耐热层6的外壁固定设有外壳7,炉衬本体1顶部的一侧设置有炉嘴

10,炉衬本体1的底部设置有炉底

15,炉底

15的内腔预设有钢板8,且钢板8的外边缘处设置绝缘胶泥;通过在钢板8的外壁设置绝缘胶泥防止线圈产生的磁场使钢板8产生电流而被加热。

29.钢板8的顶部固定设有数量为两个的吊耳9,通过设置吊耳9在需要对炉衬本体1拆除时,通过吊车将挂钩固定在吊耳9上能够更加快速的将炉衬本体1拆除。

30.参照图

1-3,炉衬本体1的底部设置有气体扩散器

12,气体扩散器

12的底部设有延伸至炉体外部的输送管

13,气体扩散器

12的外壁设置有陶瓷层

11,通过气体扩散器

12往炉衬本体1内通入稳流氩气,起到除气、除氧化物夹杂物的作用,使温度均匀化,成分均匀化,延长耐磨层2的使用寿命,减少废品率,提高铸件质量。

31.参照图

1-3,陶瓷层

11的外壁设置有耐火隔离层

14,通过设置耐火隔离层

14用以隔离陶瓷层

11和炉底

15。

32.本技术的实施原理为:在工作时,通过在炉衬本体1的内壁设置耐磨层2,耐磨层2通过不同粒径的镁砂颗粒、碳化硅微粒、电熔铝镁尖晶石料和硼酸粉等材料制成,使耐磨层2具有较好的耐热性和较高的强度,使耐磨层2更加耐热与耐磨,同时通过隔热绝缘胶泥

61与隔热板

62在感应线圈4的外部,使感应炉的炉衬温度不会散发出去,提高感应炉炉衬的耐热性。

33.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!