一种隧道模筑混凝土的制作方法-k8凯发

一种隧道模筑混凝土tbm施工卷帘式模具

技术领域

1.本实用新型隧道浇筑模具技术领域,具体涉及一种隧道模筑混凝土tbm施工卷帘式模具。

背景技术:

2.随着地下工程技术的不断发展,一些复杂地质条件下的新型隧道不断涌现,为了满足特定的使用要求和受力要求,有时需要浇筑一种带有多道纵向垂直隔墙的隧道。

某些重要的地下国防工程和人防工程,为了有效隔离有毒有害气体或放射性物质对相邻通道的污染,对隔墙的密闭性要求极高,特别是为了保证内部人员的生存,有时还需要在通道上方浇筑水平通风隔板,与侧墙一起构成完全密闭的送风通道,使得通道的结构更为复杂,也给施工带来极大的困难;

3.已知中国公开授权发明:(公开号:

202210506676.2)公开了一种隧道混凝土施工浇筑用拱形自承载式模板,其包括上模板和与其左右两端铰连在一起的下模板,所述上模板和下模板铰连处设置有多个液压杆一和多个撑紧杆,所述液压杆一和撑紧杆两端分别与上模板下部和下模板上部相铰连;所述下模板底部沿长度方向设有多个托梁,所述托梁上竖直设有通孔,所述通孔内可上下活动的设有纵梁,所述纵梁上部设有连接板,所述托梁上竖直设置有螺杆一,所述螺杆一上端从连接板上穿出后螺接有螺纹套,多个所述纵梁顶部与同一个横梁固连在一起,不少于两个托梁上固设有液压杆二,所述液压杆二的伸缩杆与横梁相对应;所述纵梁下方设有与浇筑层两侧的卡槽相对应的卡座,所述卡座上设有对纵梁施;

4.然而在实施相关技术中发现上述一种隧道混凝土施工浇筑用拱形自承载式模板存在以下问题:现有技术在使用过程中,难以跟随轨道的弧度进行升降与弧形移动调节,以及难以使筑后的混凝土浇在模板里面均匀分布,容易导致隧道本体内部喷射混凝土出现回弹掉落,导致资源浪费,提高了施工成本,无法满足需求,进而即降低了加工效率,又浪费施工时间,因此,提出一种隧道模筑混凝土tbm施工卷帘式模具。

技术实现要素:

5.本实用新型提出一种隧道模筑混凝土tbm施工卷帘式模具,解决了相关技术中的难以跟随轨道的弧度进行升降与弧形移动调节,以及难以使筑后的混凝土浇在模板里面均匀分布,容易导致隧道本体内部喷射混凝土出现回弹掉落,导致资源浪费,提高了施工成本的问题。

6.本实用新型的技术方案如下:一种隧道模筑混凝土tbm施工卷帘式模具,包括:隧道本体与控制器,所述隧道本体的内部依次固定安装有多个轨道,多个所述轨道之间固定安装有卷帘式挡板,所述卷帘式挡板上固定安装有滑动振动板;

7.所述隧道本体的内部设置有滑动机构,所述滑动机构包括遥控车体、升降机构与弧形调节机构,所述弧形调节机构设置在所述升降机构的顶部,所述升降机构设置在所述

遥控车体的顶部;

8.所述滑动振动板、遥控车体分别与所述控制器之间电性连接。

9.优选的,所述升降机构包括固定安装在所述遥控车体顶部的滑槽板,滑动连接在所述滑槽板内部的滑板,所述滑板的一侧固定安装有齿板。

10.优选的,所述滑槽板的一侧固定安装有电机,所述电机的输出端固定连接有齿轮,所述齿轮与所述齿板之间啮合连接。

11.优选的,所述弧形调节机构包括通过铰链座铰接在所述滑板顶部的固定板,所述固定板的一侧固定安装有圆形壳,所述圆形壳的内部活动连接有推动辊。

12.优选的,所述滑板的另一侧固定安装有固定块,所述固定块的顶部通过铰链座铰接有电动伸缩杆,所述电动伸缩杆的顶端与所述固定板的底部通过铰链座相铰接。

13.优选的,多个轨道由:两个弧形底杆、两个弧形中杆、弧形顶杆、横杆与竖杆组成。

14.优选的,所述竖杆的底端与所述横杆的顶部通过螺栓固定连接,所述竖杆的顶端与所述弧形顶杆的底部通过螺栓固定连接,所述横杆的两端与所述弧形顶杆之间通过螺栓固定连接,所述弧形顶杆的两端与两个所述弧形中杆的顶端通过螺栓固定连接,两个所述弧形中杆的底端与两个所述弧形底杆的顶端通过螺栓固定连接。

15.本实用新型的工作原理及有益效果为:

16.通过控制器用于与远程设备连接,当控制器收到远程设备发送的信息时,控制器控制滑动振动板与遥控车体进行启动,遥控车体带动滑动机构进入隧道本体内部,启动电动伸缩杆带动固定板向上升降,联动固定板在滑板顶部进行铰接,以及电动伸缩杆在固定块与固定板上进行铰接,使推动辊与卷帘式挡板、滑动振动板接触,接触后,启动电机带动齿轮进行旋转,联动啮合连接的齿板带动滑板在滑槽板内部进行滑动,用于跟随轨道的弧度进行升降与弧形移动调节,有效使两个卷帘式挡板自动滑动到轨道的最顶处使两侧完全闭合,在卷帘式挡板滑动的同时,联动滑动振动板跟着滑动,用于让混凝土浇筑后在模板里面均匀分布,有效防止隧道本体内部喷射混凝土出现回弹掉落,达到资源充分利用,避免成本浪费,以及提高了施工效率。

附图说明

17.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

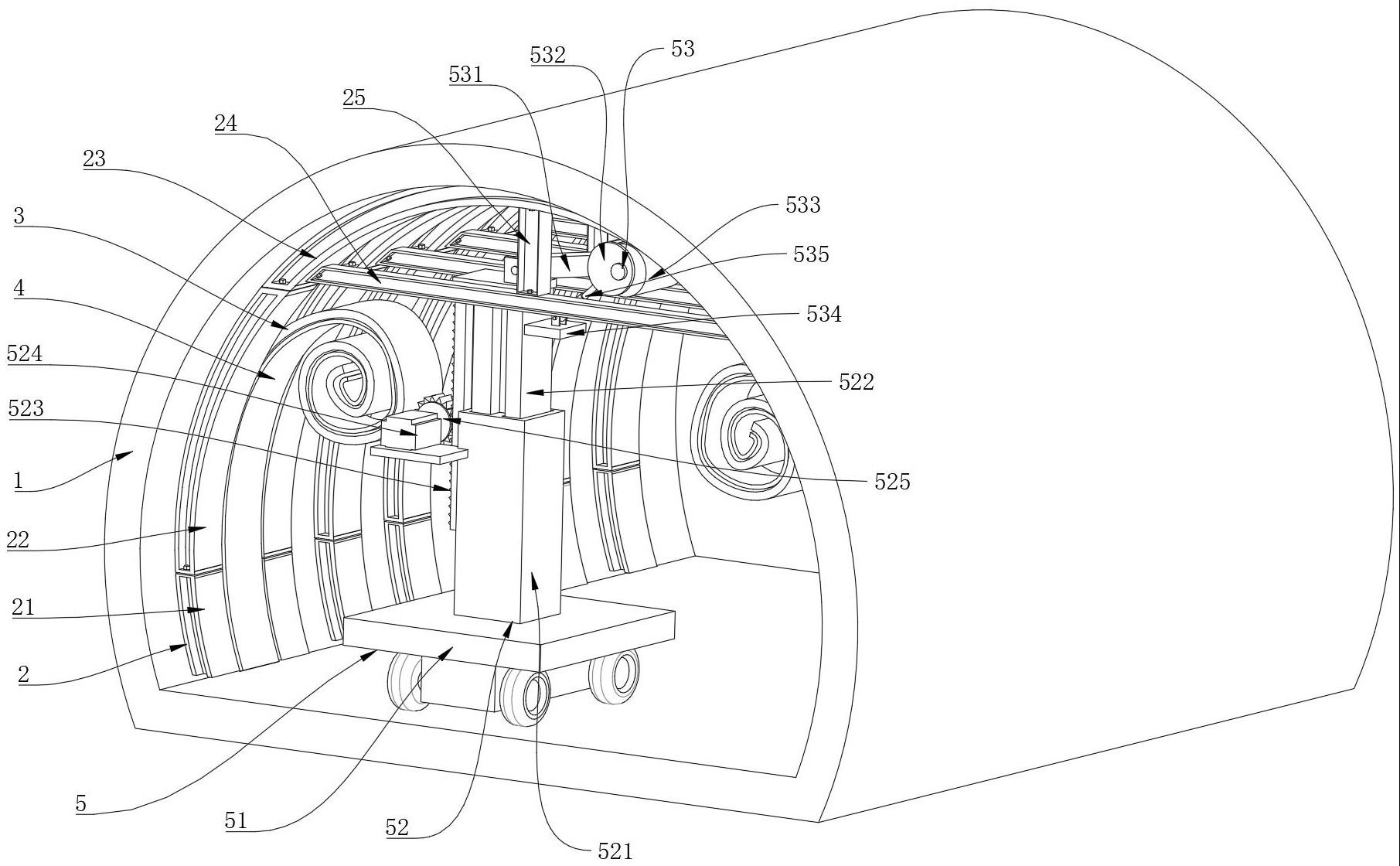

18.图1为本实用新型提出的整体立体结构示意图;

19.图2为本实用新型提出的侧视立体结构示意图;

20.图3为本实用新型提出隧道本体的局部立体结构示意图;

21.图中:

1、隧道本体;

2、轨道;

3、卷帘式挡板;

4、滑动振动板;

5、滑动机构;

21、弧形底杆;

22、弧形中杆;

23、弧形顶杆;

24、横杆;

25、竖杆;

51、遥控车体;

52、升降机构;

53、弧形调节机构;

521、滑槽板;

522、滑板;

523、齿板;

524、电机;

525、齿轮;

531、固定板;

532、圆形壳;

533、推动辊;

534、固定块;

535、电动伸缩杆。

具体实施方式

22.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本实用新型保护的范围。

23.请参阅图

1-图3,本实用新型提供一种隧道模筑混凝土tbm施工卷帘式模具,包括:隧道本体1与控制器,隧道本体1的内部依次固定安装有多个轨道2,多个轨道2之间固定安装有卷帘式挡板3,卷帘式挡板3上固定安装有滑动振动板4;

24.隧道本体1的内部设置有滑动机构5,滑动机构5包括遥控车体

51、升降机构

52与弧形调节机构

53,弧形调节机构

53设置在升降机构

52的顶部,升降机构

52设置在遥控车体

51的顶部;

25.滑动振动板

4、遥控车体

51分别与控制器之间电性连接;

26.通过控制器用于与远程设备连接,当控制器收到远程设备发送的信息时,控制器控制滑动振动板4与遥控车体

51进行启动,遥控车体

51带动滑动机构5进入隧道本体1内部进行工作,滑动机构5用于将两个卷帘式挡板3自动滑动到轨道2的最顶处两侧完全闭合,在卷帘式挡板3滑动的同时,联动滑动振动板4跟着滑动,用于让混凝土浇筑后在模板里面均匀分布,有效防止隧道本体1内部喷射混凝土出现回弹掉落,达到资源充分利用,避免成本浪费。

27.具体的,升降机构

52包括固定安装在遥控车体

51顶部的滑槽板

521,滑动连接在滑槽板

521内部的滑板

522,滑板

522的一侧固定安装有齿板

523,滑槽板

521的一侧固定安装有电机

524,电机

524的输出端固定连接有齿轮

525,齿轮

525与齿板

523之间啮合连接,弧形调节机构

53包括通过铰链座铰接在滑板

522顶部的固定板

531,固定板

531的一侧固定安装有圆形壳

532,圆形壳

532的内部活动连接有推动辊

533,滑板

522的另一侧固定安装有固定块

534,固定块

534的顶部通过铰链座铰接有电动伸缩杆

535,电动伸缩杆

535的顶端与固定板

531的底部通过铰链座相铰接;

28.在对卷帘式挡板

3、滑动振动板4与轨道2进行安装时,通过将卷帘式挡板3与滑动振动板4的底端固定安装轨道2之间的底端,启动电动伸缩杆

535,电动伸缩杆

535带动固定板

531向上升降,在铰链座的作用下,联动固定板

531在滑板

522顶部进行铰接,以及电动伸缩杆

535在固定块

534顶顶部与固定板

531底部进行铰接,使推动辊

533与卷帘式挡板

3、滑动振动板4接触,接触后启动电机

524,电机

524带动齿轮

525进行旋转,联动啮合连接的齿板

523带动滑板

522在滑槽板

521内部进行滑动,用于跟随轨道2的弧度进行升降与弧形移动调节,有效使两个卷帘式挡板3自动滑动到轨道2的最顶处两侧完全闭合,从而提高了施工效率。

29.具体的,多个轨道2由:两个弧形底杆

21、两个弧形中杆

22、弧形顶杆

23、横杆

24与竖杆

25组成,竖杆

25的底端与横杆

24的顶部通过螺栓固定连接,竖杆

25的顶端与弧形顶杆

23的底部通过螺栓固定连接,横杆

24的两端与弧形顶杆

23之间通过螺栓固定连接,弧形顶杆

23的两端与两个弧形中杆

22的顶端通过螺栓固定连接,两个弧形中杆

22的底端与两个弧形底杆

21的顶端通过螺栓固定连接;

30.通过将轨道2设置两个弧形底杆

21、两个弧形中杆

22、弧形顶杆

23、横杆

24与竖杆

25,之间并通过螺栓固定连接,用于在隧道本体1内部拼接组成轨道2,便于在轨道2上滑动安装卷帘式挡板

3。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!