新型顶管施工装置的制作方法-k8凯发

1.本实用新型涉及管道施工技术领域,具体涉及一种新型顶管施工装置。

背景技术:

2.顶管施工就是非开挖施工方法,是一种不开挖或者少开挖的管道埋设施工技术。顶管施工是在工作井内借助于顶进设备产生的顶力,克服管道与周围土壤的摩擦力,将管道按设计的坡度顶入土中,并将土方运走。一节管道完成顶入土层之后,再下第二节管道继续顶进。其原理是:由主顶油缸提供推力推动顶管机前行,顶管机能够切削正面的土体和岩石,并将渣土排出机外,管道在主顶油缸的推动下进行逐一铺设,直至顶管机成功达到接收井,从而完成整个管线的铺设工作。

3.在现有技术中,顶管机切削的土体沿新铺管道至工作井方向排出,而管道在顶进时,通常采用千斤顶直接作用在管道外端的顶铁上,从而推动管道前进。但是,这样的施工方式会导致千斤顶与管道之间的距离较短,操作空间有限,不便于将顶管机切削的土体运至工作井外。

技术实现要素:

4.有鉴于此,本实用新型提供一种新型顶管施工装置,能够顺利地将顶管机排出的土体运出工作井。

5.为实现上述目的,本实用新型技术方案如下:

6.一种新型顶管施工装置,包括沿长度方向依次设置的油缸底座、千斤顶、组合式顶铁和顶管机,所述油缸底座用于固定支撑在工作井侧壁上,所述顶管机用于切削岩层,其关键在于:所述组合式顶铁包括环形顶铁、以及若干个依次拼装在环形顶铁一端的弧形块,所述环形顶铁用于定位支撑在管道的端部,所述千斤顶支撑在弧形块远离环形顶铁的一端,各个所述弧形块的弧形开口朝上设置;各个所述弧形块之间、以及弧形块与环形顶铁之间均可拆卸地装配连接。

7.采用上述结构,在进行顶管施工时,由千斤顶提供推力推动顶管机前行,顶管机能够切削正面的土层和岩石并排出机外,顶管机顶入土层后,再增加管道继续顶进。在此过程中,顶管机切削的土体沿管道至工作井的方向排出。由于千斤顶与管道之间连接有弧形块和环形顶铁,多个拼接的弧形块形成一个较大的弧形面,为操作工人提供了足够大的操作空间,以便于将排出的土体运至工作井外。

8.作为优选:所述环形顶铁的一侧设有环形槽,用于定位支撑管道端部,所述环形槽槽壁上设有保护垫圈。

9.作为优选:所述环形顶铁与弧形块连接的一侧设有向外凸出的定位块,所述弧形块端部设有定位槽,该定位槽与定位块相匹配,所述定位块通过螺栓锁付在定位槽内,所述定位块与定位槽的数量均为两组,并一一对应。

10.作为优选:所述弧形块远离定位槽的一侧对称地设有两组向外凸出的连接块,两

组所述连接块与两组所述定位槽一一对应,相邻两个弧形块通过连接块和定位槽固定连接。

11.作为优选:所述定位槽在水平面内的投影长度大于所述定位块在水平面内的投影长度。

12.作为优选:两组所述定位块上表面均为向下倾斜的斜面。

13.作为优选:所述千斤顶的数量设有两组,并与两组连接块的位置一一对应,所述千斤顶的端部设有连接部件,所述连接部件具有与连接块相适应的限位卡槽。

14.作为优选:所述连接块与定位块的结构一致。

15.与现有技术相比,本实用新型的有益效果是:

16.1、采用本实用新型提供的新型顶管施工装置,通过在千斤顶与环形顶铁之间设置若干个拼接的弧形块,能够增大千斤顶与管道之间的距离,为操作工人提供了足够大的操作空间,以便于将排出管道端部的土体向上转运至工作井外。

17.2、采用本实用新型提供的新型顶管施工装置,由于各个弧形块之间均为可拆卸连接,能够根据千斤顶行程的大小来增加或减少弧形块的数量,从而适用于具有不同伸缩行程的千斤顶,具有通用性强的优势。

附图说明

18.图1为新型顶管施工装置的使用状态参考图;

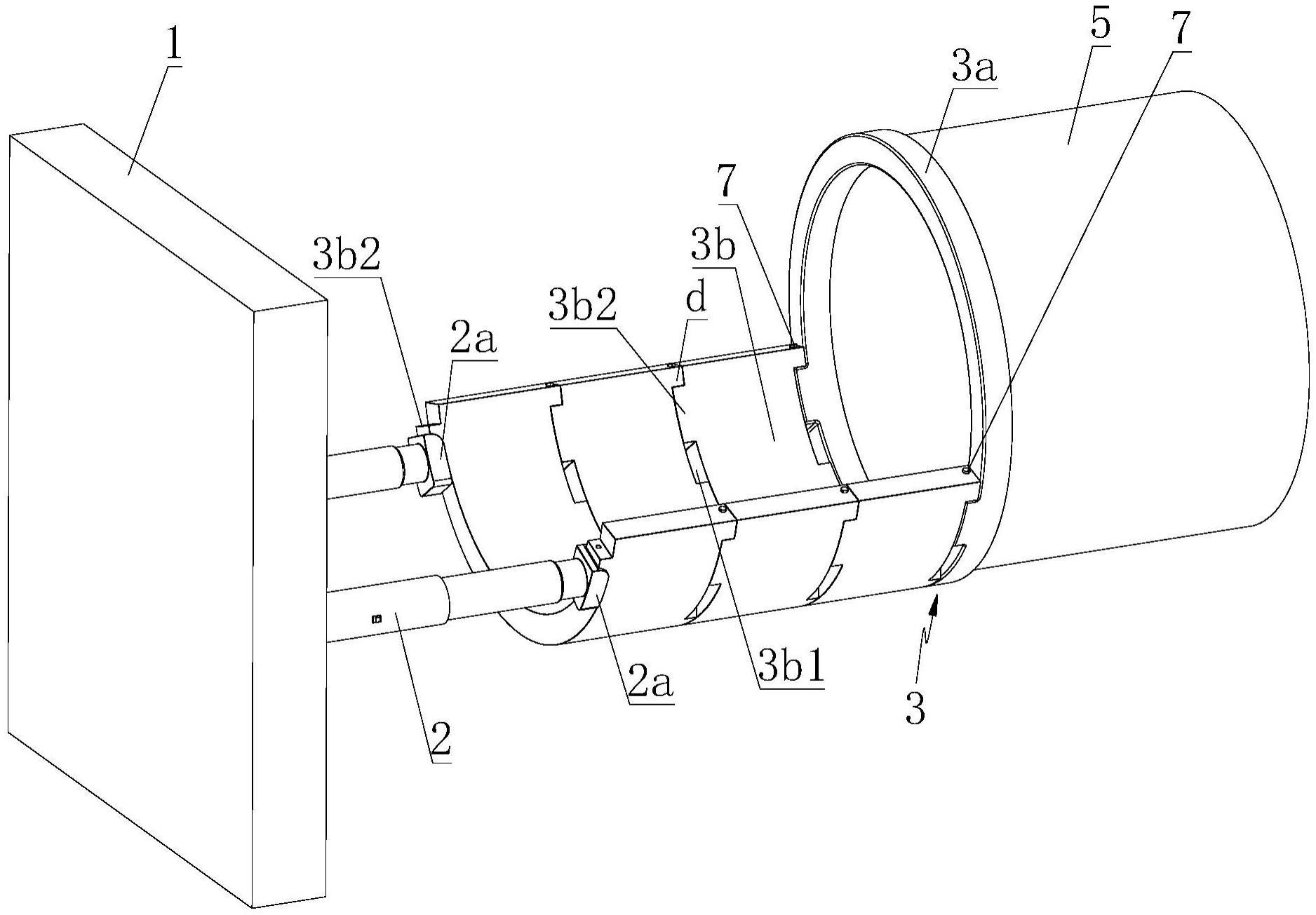

19.图2为展现油缸底座1、千斤顶2、组合式顶铁3以及管道5的连接关系参考图;

20.图3为千斤顶2与组合式顶铁3的分解结构示意图;

21.图4为展示环形顶铁3a与管道5连接关系的示意图;

22.图5为环形顶铁3a的平面结构示意图;

23.图6为组合式顶铁3的立体结构示意图(弧形块3b仅有一组)。

具体实施方式

24.以下结合实施例和附图对本实用新型作进一步说明。

25.如图1和2所示,一种新型顶管施工装置,包括沿长度方向依次设置的油缸底座1、千斤顶2、组合式顶铁3以及顶管机4,油缸底座1用于固定支撑在工作井e的后背墙6上,顶管机4用于切削土层和岩石。组合式顶铁3包括环形顶铁3a和若干个弧形块3b,其中,环形顶铁3a用于定位支撑在管道5的端部。结合图3和图4可以看出,环形顶铁3a的一侧设有环形槽3a1,管道5的外端嵌入环形槽3a1内,有助于将千斤顶2的推力均匀传递到管道5的端面上。环形顶铁3a的另一侧连接有若干个依次拼装的弧形块3b,千斤顶2支撑在弧形块3b远离环形顶铁3a的一端。各个弧形块3b的弧形开口朝上设置,且各个弧形块3b之间、以及弧形块3b与环形顶铁3a之间均可拆卸地装配连接。

26.基于上述结构设计,顶管施工的工艺流程为:由千斤顶2提供推力推动顶管机4由工作井e出发,向接收井f顶进,顶管机4能够切削正面的土层和岩石并排出机外;顶管机4顶入土层后,再增加管道5继续顶进,直至顶管机4成功达到接收井。在此过程中,顶管机4切削的土体沿管道5至工作井e的方向排出。由于千斤顶2与管道5之间连接有弧形块3b和环形顶铁3a,多个拼接而成的弧形块3b形成一个较大的弧形敞口面,能够增加千斤顶2与管道5之

间的距离,为操作工人提供了足够大的操作空间,以便于将排出的土体向上转运至工作井外。除此之外,由于各个弧形块3b之间为可拆卸连接,因此,能够根据千斤顶2行程的大小来增加或减少弧形块3b的数量,具有通用性强的优势。

27.进一步的,如图3和4所示,环形槽3a1外圆的侧壁上设有保护垫圈a,在千斤顶2推动管道5顶进的过程中,保护垫圈a能够保护管道5外表面与环形槽3a1的外圆侧壁,防止两个接触面破损。在本实施例中,保护垫圈a为橡胶圈。

28.请参图3和6,环形顶铁3a与弧形块3b连接的一侧设有两组向外凸出的定位块3a2,两组定位块3a2沿环形顶铁3a的中心线对称布置。弧形块3b与环形顶铁3a连接的一侧设有与定位块3a2相适应的定位槽3b1,两组定位槽3b1分别设置在弧形块3b的两端,定位槽3b1的上端具有向外凸出的突出部d。将突出部d的下表面与定位块3a2的上表面贴合在一起,在突出部d的上端插入螺栓7至定位块3a2内,即可锁固弧形块3b与环形顶铁3a,完成弧形块3b与环形顶铁3a的固定连接。

29.再参图3和6,弧形块3b远离环形顶铁3a的一侧对称地设有两组向外凸出的连接块3b2,两组连接块3b2分别位于两组定位槽3b1的反侧,并与其相邻弧形块3b的定位槽3b1结构相匹配。如此设计,相邻两块弧形块3b能够通过定位槽3b1与连接块3b2相连接,再在突出部d的上端插入螺栓7至连接块3b2内,即可完成弧形块3b与弧形块3b的拼接,有利于装配拼接多块弧形块3b。

30.如图3和6所示,定位槽3b1在水平面内的投影长度大于定位块3a2在水平面内的投影长度。如此设计,在弧形块3b与环形顶铁3a装配的过程中,能够由上至下地将弧形块3b定位安装在环形顶铁3a的定位块3a2上,具有方便安装的优势。如果定位槽3b1的大小与定位块3a2刚好适应,那么只能将弧形块3b的定位槽3b1与定位块3a2处于同一水平线上,平行推进安装,这样的安装方式可能会导致定位槽3b1与定位块3a2无法准确对准,耽误装配的时间,从而影响施工效率。

31.请参图5,两组定位块3a2的上表面均为向下倾斜的斜面b,左右两个斜面朝相反方向倾斜,当弧形块3b突出部d的下表面与定位块3a2的上表面接触后,两个斜面能够形成自调心引导结构,使得弧形块3b和环形顶铁3a精准、可靠地连接在一起。

32.再参图3和6,在本实施例中,连接块3b2与定位块3a2的结构一致,也即是定位槽3b1在水平面内的投影的长度大于连接块3b2在水平面内的投影长度。如此设计,在弧形块3b与弧形块3b拼装的过程中,先将需要加装的弧形块3b定位槽3b1对准已固定好的弧形块3b连接块3b2,然后向下移动加装的弧形块3b,定位槽3b1上突出部d的下表面与连接块3b2的上表面抵接,即能完成连接,结合图2所示,再在突出部d的上端插入螺栓7至连接块3b2内,即能将弧形块3b两两锁紧。

33.请参图2,千斤顶2的数量设有两组,并与两组连接块3b2的位置一一对应,两组千斤顶2的端部均设有连接部件2a。结合图3可以看出,连接部件2a具有与其对应连接块3b2相适应的限位卡槽c,千斤顶2能够通过连接部件2a与其对应的连接块3b2稳定连接。

34.在本实施例中,弧形块3b的弧度小于180

°,如此考虑,方便操作工人在弧形块3b上搬运顶管机4排出的土体。

35.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出

多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!