一种超疏水及高隔热的汽车漆面保护膜的制作方法-k8凯发

1.本实用新型涉及一种汽车漆面保护膜,特别是一种超疏水及高隔热的汽车漆面保护膜。

背景技术:

2.汽车漆面保护膜,也被称为“隐形车衣”,是贴在汽车车身表面的一层透明/半透明保护膜,能够有效的防止刮蹭和沙粒的击打,还隔绝了车漆与空气的接触,可以防止酸雨,昆虫,鸟粪等对车身漆面的腐蚀。

主要目的在于撕除之后,汽车的原厂车漆仍能光亮如新。

3.汽车漆面保护膜一般为三层结构(除保护膜层及离型膜外),从外到内依次为功能涂层、tpu基材层和压敏胶层。

其中,为让酸雨、鸟粪、树油等脏污不易长时间附着在汽车漆面保护膜上,进而避免其渗入到功能涂层及tpu基材层内,导致汽车漆面保护膜受损,缩短其正常使用寿命,现有汽车漆面保护膜的功能涂层一般都会具备疏水性。

但是,现有疏水性汽车漆面保护膜的隔热性差,车外热量会不断传递至车内,造成夏季汽车空调能耗高。

4.冯杰,黄宝元,钟明强等人提出了一种仿生微模塑制备超疏水半透明隔热 ato/pu (掺锑二氧化锡/聚氨酯)复合薄膜(高校化学工程学报,第

24卷第1期,

2010年2月)。

该溶液浇注微模塑法可仿生制备的ato/pu复合膜,其表面的水静态接触角达(151.3±

2.1)°,滚动角则

≤5°,具有超疏水性;同时具有优良的隔热性能和半透明性。

5.故此,提出本实用新型。

技术实现要素:

6.本实用新型的目的是为了解决上述现有技术的不足而提供一种具有超疏水性,同时具有优良的隔热性能的一种超疏水及高隔热的汽车漆面保护膜。

7.为了实现上述目的,本实用新型所设计的一种超疏水及高隔热的汽车漆面保护膜,其层状结构中包括:依次复合的ato/pu 复合薄膜层、tpu基材层、压敏胶层和pet离型膜层;其中,所述ato/pu 复合薄膜层上背离tpu基材层的表面微结构中含直径5~9μm的乳突,且乳突顶端以下部位以及乳突之间的区域均布满纳米级的小凸起。

8.上述一种超疏水及高隔热的汽车漆面保护膜,其层状结构中ato/pu 复 合膜表面的乳突顶端以下部位以及乳突之间的区域均布满纳米级的小凸起。

这种微米结构和纳米结构相结合的微纳二阶结构,仿生了天然荷叶表面,使得ato/pu 复合薄膜表面具备优异的疏水性,经下文中提及的薄膜表面水接触角及滚动角的测试方法测得,上述ato/pu复合膜的表面水接触角可高达(151.3±

2.1)°,滚动角则

≤5°,属于超疏水。

同时,ato/pu 复合薄膜中的ato颗粒实现对红外光的吸收,从而使得ato/pu 复合薄膜具备了优良的隔热性能。

9.上述一种超疏水及高隔热的汽车漆面保护膜,其层状结构中所述ato/pu 复合薄膜层中ato颗粒的粒径优选择<

130 nm,此时薄膜为透明/接近透明状,薄膜厚度优选择为

25μm-75μm。

10.上述一种超疏水及高隔热的汽车漆面保护膜,其层状结构中所述硅胶合成胶层具

备透明、环保、无刺激、无异味等优点,其耐低、高温极限值可以达到-60℃-350℃,其厚度优选择为5μm-25μm。

11.上述一种超疏水及高隔热的汽车漆面保护膜,其层状结构中所述tpu基材层选择为脂肪族tpu基材层,表面硬度优选择为

80a-93a,可见光透过率优选择为

90%

以上,断裂伸长率优选择为

300%

以上,雾度优选择为

2%

以下,厚度优选择为

100

μm-300

μm。

12.上述一种超疏水及高隔热的汽车漆面保护膜,其层状结构中所述压敏胶层优选择为丙烯酸压敏胶层或聚氨酯压敏胶层,可见光透过率优选择为

90%

以上,厚度优选择为

10μm-50

μm。

13.上述一种超疏水及高隔热的汽车漆面保护膜,其层状结构中所述离型膜层优选择为pet离型膜层,更进一步优选择为白色pet离型膜层,雾度优选择为

70%

以上,离型力优选择为

20g/inch以内,厚度优选择为

23μm-100

μm。

14.作为一种技术改进方案,上述一种超疏水及高隔热的汽车漆面保护膜,其层状结构中所述压敏胶层上背离tpu基材层的表面设有用于在贴膜过程中排除膜面与漆面之间滞留空气的导气槽部;所述离型膜层上正对压敏胶层的表面设有逐一对应的嵌入导气槽部的凸起部。

15.所述导气槽部优选择为菱形网格分布或蜂窝网格分布,槽深度优选择为压敏胶层厚度的

1/5-1/4,更进一步优选择为压敏胶层厚度的

1/5。

汽车漆面保护膜在贴膜施工过程中,可通过导气槽部导出膜面与漆面之间滞留空气,不产生气泡,便于施工,节省时间与人力成本,且贴膜表面光滑、平整。

16.另外,压敏胶涂布液涂布于上述结构的离型膜层的表面上,仅需要待压敏胶固化后便能够自动在该压敏胶层的表面形成导气槽部,而且嵌入至导气槽部内的凸起部能够避免导气槽部在后期包装、运输过程中出现堵塞闭合等情况。

17.作为再进一步的改进技术方案,上述一种超疏水及高隔热的汽车漆面保护膜,其层状结构中所述离型膜层上设有用于方便从汽车漆面保护膜上撕开离型膜层的手撕部;所述手撕部位于汽车漆面保护膜的单侧,且自汽车漆面保护膜的边缘向外进行延伸。

该手撕部能够提升从汽车漆面保护膜上撕开离型膜层的效率,进而提升汽车漆面保护膜的黏贴施工效率。

18.与现有技术相比较,本实用新型得到的一种超疏水及高隔热的汽车漆面保护膜,其具备以下的技术优点:

19.(1)本实用新型所提供一种超疏水及高隔热的汽车漆面保护膜,其层状结构中表层ato/pu 复合薄膜的表面水静态接触角达(151.3±

2.1)°,滚动角

≤5°,具有超疏水性,附着在其表面的混合污染物(酸雨,昆虫,鸟粪等)难以浸润入基底,可以很好地保护基底表面,即本实用新型所提供汽车漆面保护膜具有良好的防沾污能力;同时具有优良的隔热性能和透明/半透明性。

20.(2)本实用新型所提供一种超疏水及高隔热的汽车漆面保护膜,其贴膜施工过程中不产生气泡,便于施工,节省时间与人力成本,贴膜施工效率高,且贴膜表面光滑、平整。

附图说明

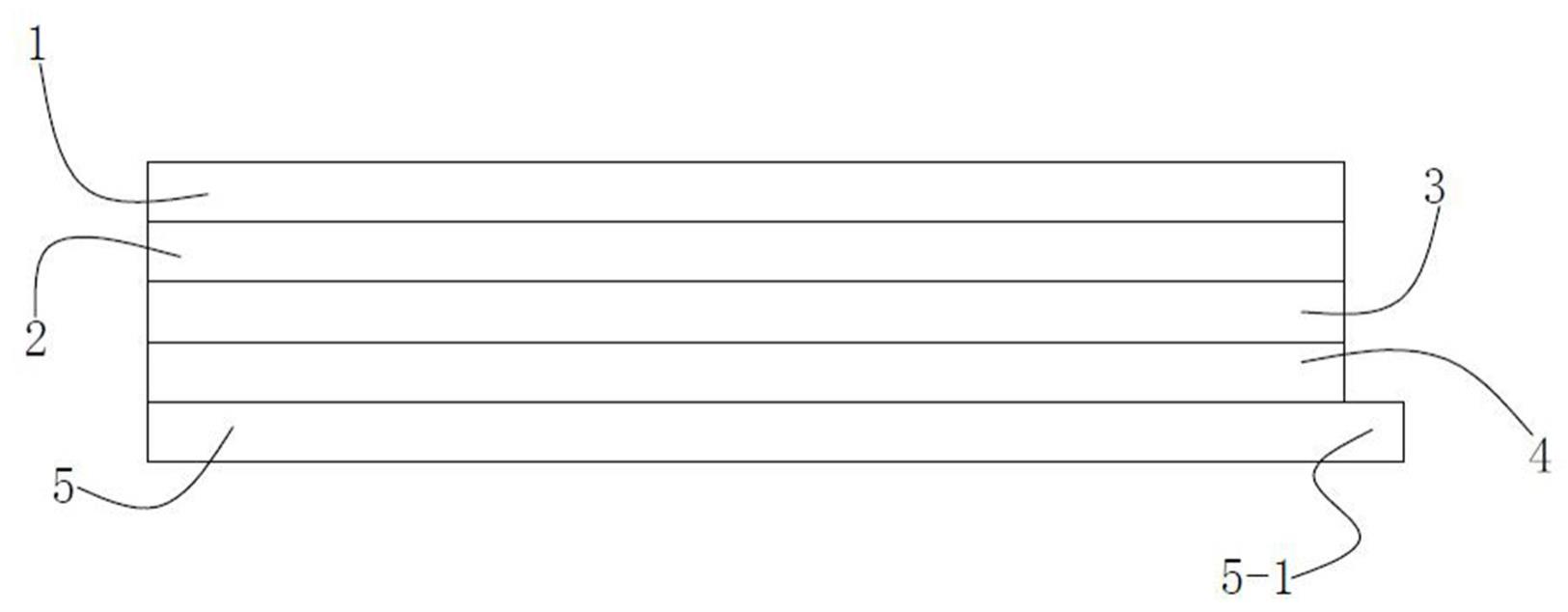

21.图1是一种超疏水及高隔热的汽车漆面保护膜的层状结构示意图;

22.图2是一种超疏水及高隔热的汽车漆面保护膜的导气槽部的结构示意图。

23.图中: ato/pu 复合薄膜层

1、硅胶合成胶层

2、tpu基材层

3、压敏胶层

4、导气槽部

4-1、离型膜层

5、手撕部

5-1。

实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

实施例125.如图1所示,作为本实用新型提供的一种实施方式,本实施例中所提供一种超疏水及高隔热的汽车漆面保护膜,包括依次复合的ato/pu 复合薄膜层

1、硅胶合成胶层

2、tpu基材层

3、压敏胶层4以及离型膜层

5。

26.本实施例中采用溶液浇注微模塑法可仿生制备ato/pu复合膜,其厚度为

25μm。

27.本实施例中所述硅胶合成胶层采用硅胶胶水(jukam g-988),可在室温环境中自然固化,其厚度为5μm。

28.本实施例中所述tpu基材层采用脂肪族tpu基膜(argotec 49510),其表面硬度为

93a,可见光透过率为

92%,断裂伸长率为

550%,雾度为

1.0%,厚度为

100

μm。

29.本实施例中所述压敏胶层采用丙烯酸压敏胶(henkel,

loctite 8087),其可见光透过率为

92%,厚度为

10μm。

30.本实施例中所述离型膜层采用白色pet离型膜(toray,xz31sr),其雾度为

73%,离型力为

10g/inch,厚度为

23μm。

31.如图2所示,本实施例中在所述压敏胶层4上背离tpu基材层3的表面设有用于在贴膜过程中排除膜面与漆面之间滞留空气的导气槽部

4-1。

所述导气槽部

4-1呈菱形网格分布状,且槽深度为

1.2μm。

在所述离型膜层5上正对压敏胶层4的表面设有逐一对应的嵌入导气槽部

4-1的凸起部(图中未进行图示)。

32.如图1所示,本实施例中所述离型膜层5上设有用于方便从汽车漆面保护膜上撕开离型膜层5的手撕部

5-1。

所述手撕部

5-1位于汽车漆面保护膜的单侧,且自汽车漆面保护膜的边缘向外进行延伸。

33.上述中所提及ato/pu 复合薄膜的制备方法,其包括以下的步骤:

34.ato/wpu涂料制备

35.按固含量

30%

称取所需的掺锑二氧化锡ato粉(ato-p100,上海沪正

36.纳米科技有限公司)及去离子水,加入一定质量浓度(以ato粉质量计)的

γ-甲基丙烯酰氧基丙基三甲氧基硅烷kh570

(

2530-85-0,南京曙光化工集团有限公司),以

3/6 mm(各

50%

质量)的玛瑙珠为球磨助剂,在

0.5 l

玛瑙罐中,

480 r⋅min-1转速、一定的ph值下球磨分散

48 h,调节ph值到8,得到稳定分散的ato水浆,再以

1:6(ato与wpu体积比)均匀掺混到聚氨酯水性漆树脂wpu(pu-116,固含量 30%,合肥安科精细化工有限公司)中,得到ato/wpu涂料。

37.ato/pu复合薄膜制备

38.将质量比为

10:1的聚二甲基硅氧烷pdms预聚体(sylgard 184,美国 dow39.corning 公司)和交联剂混合均匀、真空脱气后,浇注到新鲜的荷叶正面。

室温下静置

24 h后转入烘箱中(

40℃

)再固化

4 h,剥离荷叶即得到pdms弹性软模板;用空气等离子体处理该pdms模板有特征微结构的一面以使其亲水化,再将ato/wpu涂料均匀浇注到该亲水表面上,然后放入烘箱中(

80℃

)烘干,控制干化后的膜厚度为

25μm,最后取出剥离即得到相应微模塑ato/pu复合薄膜。

40.上述一种超疏水及高隔热的汽车漆面保护膜的制备方法,其包括以下的步骤:

41.步骤1,将丙烯酸压敏胶(henkel,

loctite 8087)涂布液涂布在

23μm的白色pet离型膜(toray,xz31sr)上,干燥条件

110℃,

2min,形成干胶

10μm厚的压敏胶层。

然后,将压敏胶层覆盖在

100

μm的脂肪族 tpu基材(argotec 49510)的一侧表面。

42.步骤2,在上述步骤1中脂肪族tpu基材的另一侧表面均匀涂布硅胶胶水(jukam g-988),再覆盖上ato/pu 复合薄膜,在室温下固化

2h,硅胶胶水自然固化后的硅胶合成胶层的厚度为5μm。

43.步骤3,将上述步骤2中的半成品放入

50℃

熟化室中,经过

72h,即可得到本实用新型汽车漆面保护膜。

实施例244.作为本实用新型的第二种实施方式,本实施例中所提供的一种超疏水性能的汽车漆面保护膜,其大体的层状结构与实施例1相一致。

45.但是,本实施例中所述ato/pu复合薄膜层的厚度为

50

μm。

本实施例中所述硅胶合成胶层的厚度为

15μm。

本实施例中所述tpu基材层的厚度为

200

μm。

本实施例中所述压敏胶层的厚度为

30

μm。

本实施例中所述离型膜层的厚度为

62μm。

46.另外,本实施例中一种ato/pu 复合薄膜的制备方法与实施例1相一致。

47.另外,本实施例中一种超疏水及高隔热的汽车漆面保护膜的制备方法同样与实施例1相一致。

实施例348.作为本实用新型的第三种实施方式,本实施例中所提供的一种超疏水性能的汽车漆面保护膜,其大体的层状结构与实施例1相一致。

49.但是,本实施例中所述ato/pu复合薄膜层的厚度为

75μm。

本实施例中所述硅胶合成胶层的厚度为

25μm。

本实施例中所述tpu基材层的厚度为

300

μm。

本实施例中所述压敏胶层的厚度为

50

μm。

本实施例中所述离型膜层的厚度为

100

μm。

50.另外,本实施例中一种ato/pu 复合薄膜的制备方法与实施例1相一致。

51.另外,本实施例中一种超疏水及高隔热的汽车漆面保护膜的制备方法仍同样与实施例1相一致。

52.下表为实施例

1-3中所提供汽车漆面保护膜的表面水静态接触角,滚落角以及隔热性能的测试数据。

53.实施例表面水静态接触角(

°

)滚落角(

°

)温差测试值(

℃

)

实施例

1151.3±

2.1≤521实施例

2151.3±

2.1≤521.7实施例

3151.3±

2.1≤522.154.上表中各项性能的测试方法如下:

55.1、汽车漆面保护膜的表面水静态接触角

56.选取一张汽车漆面保护膜,撕除离型膜,贴在

3mm透明玻璃上,使用sdc-200s接触角测试仪测试漆面保护膜的表面水静态接触角。

每个样品进行5次测量,并记录测算值。

57.2、汽车漆面保护膜的滚落角

58.选取一张汽车漆面保护膜,撕除离型膜,贴在

3mm透明玻璃上,液滴放置在表面,之后样品台倾斜,直到液滴开始移动,并记录液滴开始移动的角度,即表面滚动角。

59.3、汽车漆面保护膜的温差测试

60.选取一张汽车漆面保护膜,撕除离型膜,贴在

3mm透明玻璃上,将该透明玻璃密封盖于一个泡沫塑料小箱的开口上,模拟阳光照射汽车漆面保护膜持续

1h,光源采用

250 w红外灯,距待测膜表面

40 cm,利用红外摄像仪记录薄膜表面和箱内的温度,并计算温差。

61.本实用新型不局限于上述最佳实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本技术相同或相近似的技术方案,均落在本实用新型的保护范围之内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!