一种镁渣残碳脱除及余热回收用卧式装置-k8凯发

1.本实用新型属于镁渣处理技术领域,具体涉及一种镁渣残碳脱除及余热回收用卧式装置。

背景技术:

2.镁渣资源化利用是解决炼镁产生的大量镁还原渣问题的主要途径之一,通过将镁渣处理后制备得到水泥混凝土、建筑材料、脱硫和制作肥料等是目前广泛应用的镁渣资源化利用途径,然而当前大多应用仍停留在实验或小规模应用阶段,这主要是因为镁渣自身活性低、具有膨胀性,广泛资源化利用成本和途径均受到限制。

3.影响其资源化利用的原因之一在于镁渣转化利用过程中会产生co、h2s、ch4等有毒有害气体,在狭小封闭空间中使用存在安全隐患,进一步降低镁渣进行大规模使用或有效处理的可能性。

当前关于镁渣释放气体的相关研究很少,仅仅有少量文献表明镁渣遇水可能会有氨气产生,而现有研究均未揭示关于因炼镁工艺和炼镁原料等造成镁渣中残碳生成co,更遑论针对镁渣资源化利用过程中释放co的治理,因此,提供一种针对性解决镁渣残碳的装置和工艺,是促进镁渣大规模资源化利用的有效途径。

技术实现要素:

4.本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种镁渣残碳脱除及余热回收用卧式装置。

该装置通过包含卧式反应炉和卧式冷却炉的卧式连通装置实现对镁渣残碳脱除和余热回收,待处理镁渣在卧式反应炉体内随炉翻转并与含氧气体发生氧化脱碳反应,随后进入冷却炉中翻转并冷却,具有反应物接触充分、反应效率高的特点。

5.为解决上述技术问题,本实用新型采用的技术方案是:一种镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述装置包括卧式反应炉和卧式冷却炉;所述卧式反应炉包括依次连通的反应炉炉尾段、反应炉炉身段和反应炉炉头段,所述反应炉炉身段可旋转的连接于反应炉炉尾段和反应炉炉头段之间;所述卧式冷却炉包括依次连通的冷却炉炉头段、冷却炉炉身段和冷却炉炉尾段,所述冷却炉炉身段可旋转的连接于冷却炉炉头段和冷却炉炉尾段之间;

6.所述反应炉炉尾段正对冷却炉炉头段;所述反应炉炉尾段内设置有可对卧式反应炉中物料进行加热的加热组件;

7.所述反应炉炉头段上连接有储料斗,所述储料斗上开设有反应炉进料口,所述反应炉炉尾段上开设有反应炉出料口,所述反应炉炉头段上开设有反应炉排气口,所述反应炉排气口上连接有反应炉排气除尘余热回收装置;

8.所述冷却炉炉头段上开设有与反应炉出料口连通的冷却炉入料口,所述冷却炉炉尾段上开设有冷却炉出料口和冷却炉进气口,所述冷却炉进气口上连通有冷却炉送风装置;

9.所述反应炉出料口和冷却炉入料口通过物料管道连通。

10.上述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述卧式反应炉与地面夹角为5°

~

10°,所述卧式冷却炉与地面夹角为5°

~

10°。

11.上述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述反应炉进料口上罩设有保温罩,所述保温罩铰接于所述储料斗上。

12.上述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述储料斗包括储料斗腔体和储料斗输送管,所述储料斗腔体下部开口,所述储料斗输送管与储料斗腔体下部开口连通,所述储料斗输送管远离储料斗腔体的一端连接于反应炉炉头段,所述储料斗输送管在反应炉炉头段上的连接点位于反应炉炉头段的中下部。

13.上述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述反应炉除尘排气余热回收装置包括反应炉除尘装置、反应炉余热回收装置和反应炉抽风机,所述反应炉余热回收装置位于反应炉除尘装置和反应炉抽风机之间,所述反应炉抽风机与外界连通。

14.上述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述卧式反应炉上设置有反应炉炉温检测仪和反应炉气体含氧量检测器,所述反应炉炉温检测仪位于反应炉炉尾段内,所述反应炉气体含氧量检测器位于反应炉除尘排气余热回收装置上。

15.上述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述冷却炉送风装置包括冷却炉送风机和可为冷却炉送风机所送气体加热的加热装置,所述冷却炉送风机与冷却炉进气口连通。

16.上述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述卧式冷却炉上设置有冷却炉炉温检测仪和冷却炉气体含氧量检测器,所述冷却炉炉温检测仪位于冷却炉炉尾段,所述冷却炉气体含氧量检测器位于冷却炉送风装置上。

17.上述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述物料管道内设置有带开关的应急气管和可供控制所述反应炉出料口开度的下料控制器,所述带开关的应急气管与反应炉出料口和冷却炉入料口均连通。

18.本实用新型与现有技术相比具有以下优点:

19.1、本实用新型通过包含卧式反应炉和卧式冷却炉的卧式连通装置实现对镁渣残碳脱除和余热回收,待处理镁渣在卧式反应炉体内随炉翻转并与含氧气体发生氧化脱碳反应,随后进入冷却炉中翻转并冷却,具有反应物接触充分、反应效率高的特点。

20.2、优选的,本实用新型的装置还包括与卧式反应炉连通的储料斗,既实现内外的连通,又确保卧式反应炉内镁渣的供给。

21.3、优选的,该储料斗包括保温罩,可防止储料斗内的镁渣热量散失,也能阻断卧式反应炉内气流向储料斗反灌,防止卧式反应炉内气流的紊乱与炉内热量的流失。

22.4、优选的,本实用新型还包括设置于物料管道中的应急气管,在反应完成后物料受控进入冷却炉过程中通过启用应急气管实现反应炉中的含氧气体的补充,物料管道中的下料控制器与应急气管配合,实现可控下料供氧,在保证物料输送的基础上,既能确保卧式反应炉内氧气的充足,又能保证卧式反应炉内的热量恒定。

23.5、本实用新型原理可靠,具有很高的推广应用价值。

24.下面结合附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

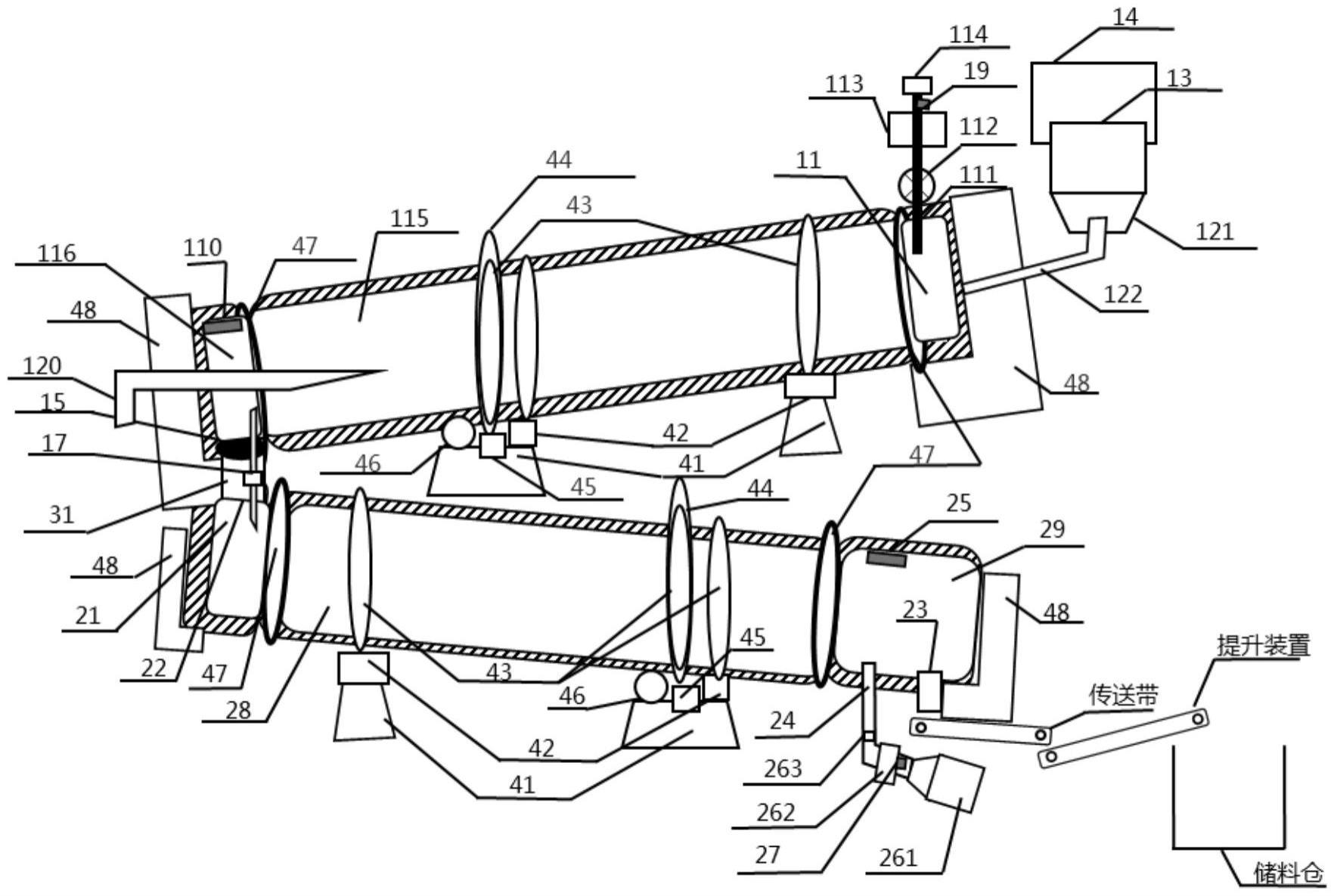

25.图1为本实用新型的结构示意图。

26.附图标记说明

27.11—

反应炉炉头段;

121—

储料斗腔体;

122—

储料斗输送管;

28.13—

反应炉进料口;

14—

保温罩;

15—

反应炉出料口;

29.17—

带开关的应急气管;

30.19—

反应炉气体含氧量检测器;

110—

反应炉炉温检测仪;

31.111—

反应炉排气口;

112—

反应炉除尘装置;

32.113—

反应炉余热回收装置;

114—

反应炉抽风机;

33.115—

反应炉炉身段;

116—

反应炉炉尾段;

34.120—

加热组件;

21—

冷却炉炉头段;

22—

冷却炉入料口;

35.23—

冷却炉出料口;

24—

冷却炉进气口;

25—

冷却炉炉温检测仪;

36.261—

冷却炉送风机;

262—

加热装置;

263—

风量测量仪;

37.27—

冷却炉气体含氧量检测器;

28—

冷却炉炉身段;

38.29—

冷却炉炉尾段;

31—

物料管道;

41—

基座;

39.42—

托轮;

43—

轮带;

44—

齿圈;

40.45—

减速轮;

46—

驱动设备;

47—

夹套;

41.48—

支架结构。

具体实施方式

42.请参阅图1,本实用新型提供一种镁渣残碳脱除及余热回收用卧式装置,所述装置包括卧式反应炉和卧式冷却炉;所述卧式反应炉包括依次连通的反应炉炉尾段

116、反应炉炉身段

115和反应炉炉头段

11,所述反应炉炉身段

115可旋转的连接于反应炉炉尾段

116和反应炉炉头段

11之间;所述卧式冷却炉包括依次连通的冷却炉炉头段

21、冷却炉炉身段

28和冷却炉炉尾段

29,所述冷却炉炉身段

28可旋转的连接于冷却炉炉头段

21和冷却炉炉尾段

29之间;

43.所述反应炉炉尾段

116正对冷却炉炉头段

21,所述卧式反应炉与地面夹角为5°

~

10°,所述卧式冷却炉与地面夹角为5°

~

10°

;所述反应炉炉尾段

116内设置有可对卧式反应炉中物料进行加热的加热组件

120

;所述反应炉炉尾段

116到冷却炉炉头段

21的垂直距离小于反应炉炉头段

11到冷却炉炉尾段

29的垂直距离;所述加热组件

120

可以为烧嘴;

44.所述装置还包括用于将卧式反应炉和卧式冷却炉按照反应炉炉尾段

116和冷却炉炉头段

21正对且均与地面成5°

~

10°

夹角的支架结构

48,所述支架结构可以为本领域常用钢材质支架结构,只要能满足对炉体的支撑固定即可;

45.所述卧式反应炉还包括套设于反应炉炉尾段

116、反应炉炉身段

115和反应炉炉头段

11之间的夹套

47,通过所述夹套

47实现反应炉炉身段

115可旋转的的连接于反应炉炉尾段和反应炉炉头段之间;

46.所述卧式反应炉是镁渣去除残碳等杂质的反应装置,所述卧式冷却炉是回收高温去杂质镁渣余热的装置;卧式反应炉通过卧式反应炉驱动组件驱动反应炉炉身段

115沿反应炉中心长轴旋转,带动卧式反应炉内的镁渣在炉内周向翻转运动,实现物料氧化脱碳;所

述卧式冷却炉通过卧式冷却炉驱动组件驱动冷却炉炉身段沿冷却炉中心长轴旋转,带动卧式冷却炉内的物料在炉内周向翻转运动,实现物料冷却;

47.所述卧式反应炉驱动组件和卧式冷却炉驱动组件均为本领域常用可驱动炉体或窑体旋转的驱动组件,比如可以为包括基座

41、托轮

42、轮带

43、齿圈

44、减速轮

45和驱动设备

46的驱动组件,所述驱动设备可以为电机。

48.所述反应炉炉头段

11上连接有储料斗,所述储料斗上开设有反应炉进料口

13,所述反应炉炉尾段

116上开设有反应炉出料口

15,所述反应炉炉头段

11上开设有反应炉排气口

111,所述反应炉排气口

111上连接有反应炉排气除尘余热回收装置;

49.所述冷却炉炉头段

21上开设有与反应炉出料口

15连通的冷却炉入料口

22,所述冷却炉炉尾段

29上开设有冷却炉出料口

23和冷却炉进气口

24,所述冷却炉进气口

24上连通有冷却炉送风装置;所述反应炉出料口

15和冷却炉入料口

22通过物料管道

31连通。

50.所述冷却炉入料口

22处设置有冷却炉入料阀门。

51.本实用新型通过包含卧式反应炉和卧式冷却炉的卧式连通装置实现对镁渣残碳脱除和余热回收,待处理镁渣在卧式反应炉体内随炉翻转并与含氧气体发生氧化脱碳反应,随后进入冷却炉中翻转并冷却,具有反应物接触充分、反应效率高的特点。

52.本实施例中,所述反应炉进料口

13上罩设有保温罩

14,所述保温罩

14铰接于所述储料斗上。

所述储料斗为耐高温储料斗,所述耐高温储料斗可以为钢储料斗或者陶瓷储料斗。

优选的,本实用新型的装置还包括与卧式反应炉连通的储料斗,既实现内外的连通,又确保卧式反应炉内镁渣的供给。

进一步优选的,储料斗包括保温罩,可防止储料斗内的镁渣热量散失,也能阻断卧式反应炉内气流向储料斗反灌,防止卧式反应炉内气流的紊乱与炉内热量的流失。

53.本实施例中,所述储料斗包括储料斗腔体

121和储料斗输送管

122,所述储料斗腔体

121下部开口,所述储料斗输送管

122与储料斗腔体

121下部开口连通,所述储料斗输送管

122远离储料斗腔体

121的一端连接于反应炉炉头段

11,所述储料斗输送管

122在反应炉炉头段

11上的连接点位于反应炉炉头段

11的中下部。

54.所述反应炉内设置有保温层;保温层防止炉体内热量的散失,提升炉内镁渣反应效率,所述保温层可以为陶瓷保温层。

55.本实施例中,所述反应炉除尘排气余热回收装置包括反应炉除尘装置

112、反应炉余热回收装置

113和反应炉抽风机

114,所述反应炉余热回收装置

113位于反应炉除尘装置

112和反应炉抽风机

114之间,所述反应炉抽风机

114与外界连通。

反应炉余热回收装置

113可以为余热锅炉或者热交换器。

56.本实施例中,所述卧式反应炉上设置有反应炉炉温检测仪

110和反应炉气体含氧量检测器

19,所述反应炉炉温检测仪

110位于反应炉炉尾段

116内,所述反应炉气体含氧量检测器

19位于反应炉除尘排气余热回收装置上。

57.本实施例中,所述冷却炉出料口

23处设置有冷却炉出料口阀门。

58.本实施例中,所述冷却炉送风装置包括冷却炉送风机

261和可为冷却炉送风机

261所送气体加热的加热装置

262,所述冷却炉送风机

261与冷却炉进气口

24连通。

所述冷却炉送风装置还包括设置于冷却炉送风机

261上的风量测量仪

263。

59.本实施例中,所述卧式冷却炉上设置有冷却炉炉温检测仪

25和冷却炉气体含氧量

检测器

27,所述冷却炉炉温检测仪

25位于冷却炉炉尾段

29,所述冷却炉气体含氧量检测器

27位于冷却炉送风装置上;冷却炉炉温检测仪

25可供监测冷却炉内物料温度,当温度

≤200℃

时,炉内的镁渣经冷却炉的出料口排出。

60.本实施例中,所述物料管道

31内设置有带开关的应急气管

17和可供控制所述反应炉出料口

15开度的下料控制器,所述带开关的应急气管

17与反应炉出料口

15和冷却炉入料口

22均连通。

所述物料管道

31连通反应炉和冷却炉,所述物料管道

31一方面用于将反应炉中反应完成的物料输送至冷却炉,另一方面用于将从冷却炉进气口

24中进入的气体输送至反应炉作为氧补充剂参与镁渣残碳脱除;进一步的,本实用新型还包括设置于物料管道中的应急气管,在反应完成后物料受控进入冷却炉过程中通过启用应急气管实现反应炉中的含氧气体的补充,物料管道中的下料控制器与应急气管配合,实现可控下料供氧,在保证物料输送的基础上,既能确保卧式反应炉内氧气的充足,又能保证卧式反应炉内的热量恒定;所述下料控制器可以为阀门。

61.采用本实用新型进行镁渣处理的方法,包括以下步骤:

62.步骤一、启动卧式反应炉,使反应炉炉身段

115开始旋转,通过储料斗向所述卧式反应炉中加入待处理镁渣,所述待处理镁渣在倾斜的卧式反应炉旋转作用下周向旋转,通过冷却炉进气口

24和冷却炉送风装置向卧式冷却炉中送入加热后含氧气体,卧式冷却炉中所述含氧气体通过物料管道

31进入卧式反应炉,与待处理镁渣接触发生氧化脱碳反应,利用烧嘴

120

选择性对卧式反应炉进行加热,以使反应维持在

≥500℃

;

63.步骤二、待卧式反应炉中物料反应至满足预设条件,启动卧式冷却炉,卧式冷却炉炉身段

28开始旋转,卧式反应炉中物料经物料管道

31进入卧式冷却炉,利用从卧式冷却炉进气口

24进入的新鲜空气进行冷却,待物料温度满足预设条件,排出物料,利用传送带和物料提升装置将物料运送至储料仓;

64.步骤三、连续进料过程中,卧式冷却炉中进入的新鲜空气在对卧式冷却炉中物料进行冷却过程中吸收热量,进入卧式反应炉,作为镁渣脱碳反应的氧源参与卧式反应炉中待处理镁渣的氧化脱碳,期间可通过带开关的应急气管

17和下料控制器对下料和进气进行调控;连续进料过程中可保持卧式反应炉中待处理镁渣体积不超过卧式反应炉炉腔容积的

1/3,以保证待处理镁渣与含氧气体的充分接触。

65.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何限制,凡是根据实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!