一种防变形锅炉给煤口的制作方法-k8凯发

1.本实用新型涉及给煤口防护技术领域,具体涉及一种防变形锅炉给煤口。

背景技术:

2.cfb工业锅炉以燃料成本低,煤种适用性强,可以大量使用低热值煤;环保性能优越、炉内燃烧温度较低,污染物生成和排放低,燃烧稳定高效,可以深度负荷调节等独特的燃烧优势近年来得到了迅速的发展。

3.但是,由于现有的cfb工业锅炉多采用钢制给煤口,cfb锅炉启动后给煤口一方面受热膨胀,导致给煤口在运行过程中因体积膨胀导致变形,而给煤口在变形时因外部膨胀受限而导致给煤口钢板向内凸起,使得给煤口变形损坏,在实际使用时使用寿命只有3个月左右,更换频繁;另一方面给煤口各个端面因线膨胀,导致给煤口周边耐火材料结构被破坏,造成锅炉给煤口周边耐火材料脱落,受热面管子没有耐火材料防护,直接受煤粒和锅炉床料冲刷,进而导致cfb锅炉水冷壁被磨损损坏发生爆管事故,降低cfb锅炉运行周期,造成停炉检修,增加检修成本和费用。

技术实现要素:

4.本实用新型的目的是提供一种防变形锅炉给煤口,解决目前cfb锅炉给煤口因高温变形而导致cfb锅炉运行周期短、使用寿命低以及增加检修费用的问题。

5.本实用新型解决上述技术问题的方案:

6.一种防变形锅炉给煤口,其特征在于,包括给煤口本体、开设在给煤口本体上的膨胀缝和开设在给煤口本体上的多个膨胀孔;

7.所述膨胀缝设置在给煤口本体的底部端面,所述膨胀缝位于给煤口本体的落煤端,多个所述膨胀孔分别设置在给煤口本体的两侧端面。

8.进一步限定,所述膨胀缝的数量为1~4个,膨胀缝的一端位于给煤口本体落煤端的端口,膨胀缝的另一端靠近给煤口本体的进煤端。

9.进一步限定,所述膨胀缝的长度为

10~

12cm,膨胀缝的宽度为

1.5~

3mm,膨胀缝的一端设置有止裂孔,所述止裂孔靠近给煤口本体的进煤端。

10.进一步限定,所述膨胀缝的数量为2~4个时,所述膨胀缝均同向设置;所述膨胀孔的孔径为

13~

16mm,相邻两个膨胀孔的间距为

20

~

30mm。

11.进一步限定,所述给煤口本体为一体成型结构。

12.进一步限定,所述防变形锅炉给煤口还包括耐火层,所述耐火层套设在给煤口本体的外侧,所述耐火层和给煤口本体之间设置有热熔层。

13.进一步限定,所述热熔层分别设置在给煤口本体的顶部和给煤口本体的两侧,所述耐火层与给煤口本体的两侧密封连接。

14.进一步限定,所述给煤口本体的落煤端设置有防护层,所述防护层上开设有落煤口,所述落煤口与给煤口本体的落煤端正对,防护层与耐火层连接;所述防护层与给煤口本

体之间设置有膨胀间隙。

15.所述给煤口本体的外侧设置有播煤风机构,所述播煤风机构包括播煤风箱和播煤风管,所述播煤风箱位于给煤口本体的进煤端,所述播煤风管的一端与播煤风箱的出口连接,播煤风管的另一端自给煤口本体的进煤端延伸至给煤口本体的落煤端,播煤风管位于耐火层与给煤口本体的底板之间,所述防护层上开设有与播煤风管对应的风孔。

16.进一步限定,所述播煤风管的数量为

10~

20

个。

17.本实用新型的有益效果在于:

18.1、本实用新型通过在给煤口本体上开设膨胀缝和膨胀孔,利用膨胀孔和膨胀缝吸收给煤口本体的膨胀量,一方面能够避免给煤口本体受热膨胀损坏,另一方面能够避免给煤口本体周边各个端面受热膨胀变形,保证给煤口本体的结构稳定可靠,避免落煤对给煤口四周耐火层和受热面管子的冲刷,保证cfb锅炉的运行周期,提高给煤口使用寿命,使得实际使用寿命能够在1年以上,降低使用和检修成本。

19.2、通过增加给煤口周边耐火层挡边,可以增强给煤口周边耐火层的稳定性和抗冲刷性能,能够增加给煤口的使用寿命,在耐火层与给煤口本体之间设置热熔层,在锅炉点火启动后炉内高温使得热熔层因高温熔化从而在耐火层与给煤口本体之间形成间隙,能够使给煤口本体长期在高温的环境下体积膨胀时存在膨胀空间,避免给煤口本体膨胀变形被挤压损坏,提高给煤口本体的使用寿命,施工便捷,结构简单,效果显著,进一步避免给煤口本体膨胀损坏cfb锅炉给煤口周边耐火层,避免受热面管发生磨损爆管造成非停。

20.3、通过给煤口两个侧面在耐火层施工时设置迷宫式密封一方面能够避免热烟气和床料对给煤口两侧的耐火层造成破坏,另一方面能够避免热烟气通过热熔层所留空隙反串流出喷灰造成现场环境污染;同时通过在进煤端给煤口底部设置播煤风装置,能够将给煤口的积煤能及时吹散清除,避免煤料堆积产生高温增加给煤口本体的膨胀量,同时也对入炉煤料起到播撒和刚性托起的作用,防止煤流对给煤口出口处耐火层的冲刷。

附图说明

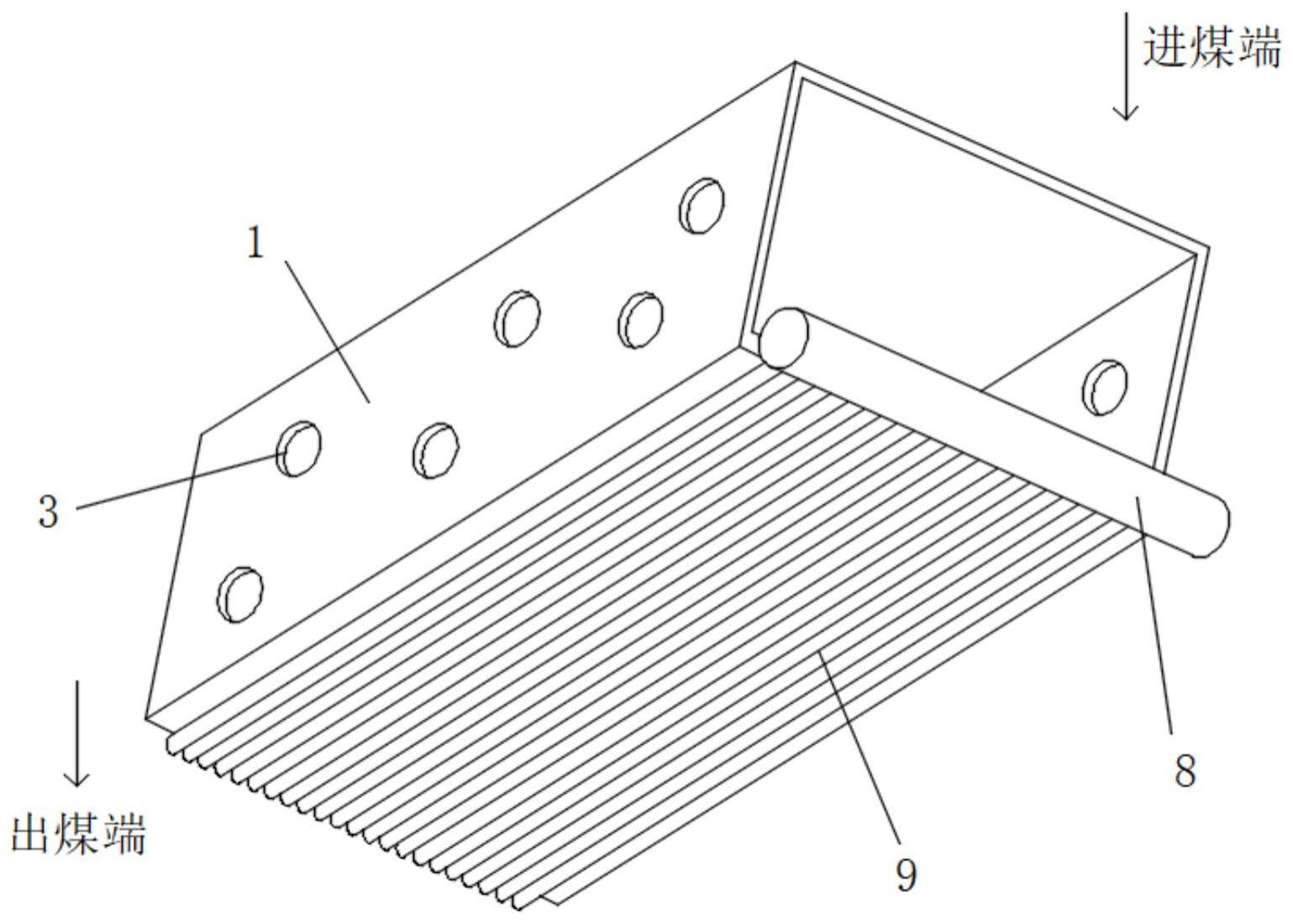

21.图1为本实用新型给煤口本体结构示意图;

22.图2为本实用新型给煤口本体增加热熔层结构示意图;

23.图3为本实用新型给煤口本体增加膨胀件结构示意图;

24.图4为本实用新型给煤口本体增加耐火层结构示意图;

25.图5为本实用新型给煤口本增加防护层结构示意图;

26.图6为本实用新型防护网在防护层中结构示意图;

27.1-给煤口本体;

2-膨胀缝;

3-膨胀孔;

4-耐火层;

5-热熔层;

6-膨胀件;

7-防护层;

71-防护网;

8-播煤风箱;

9-播煤风管。

具体实施方式

28.实施例129.参考图1,本实施例提供一种防变形锅炉给煤口,包括给煤口本体1,给煤口本体1上开设有膨胀缝2和膨胀孔3;给煤口本体1的外部尺寸根据需要安装的cfb锅炉端口的尺寸进行设计,给煤口本体1优选为一体式结构设计,给煤口本体1的材料可选为zg8cr25ni20si2或者zg8cr26ni4mn3nre,给煤口本体1优选通过浇铸得到,使得给煤口本体1能够在

1150℃

环境中长期使用;给煤口本体1包括有顶板、底板和两个侧板,顶板的厚度和侧板的厚度均可选为

20

~

23mm,例如

22mm;底板的厚度可选为

28~

32mm,例如

30mm;给煤口本体1通过一体浇铸成型结构能够使得给煤口本体1热应力更加均匀稳定,热应力变形量较小;通过增加给煤口本体1的厚度能够提高耐磨性,增加使用寿命;通过选用上述材料浇筑能够提高耐热性能,提高适应cfb锅炉的燃烧温度,增加适用范围,满足使用需求。

30.进一步的,选择在给煤口本体1的进煤端设置播煤风机构,播煤风机构包括播煤风箱8和与播煤风箱8上连接的播煤风管9,播煤风箱8中的气流可通过播煤风管9从播煤风箱内引出至给煤口本体1的落煤端,从而实现对给煤口本体1进行风冷降温,从而避免给煤口本体1落煤端外侧煤料堆积产生高温导致给煤口本体1变形,从而通过播煤风管9将堆积的煤料吹散,同时能够对给煤口本体1进行支撑,播煤风管9可选为

310s耐热不锈钢管,播煤风管9的通径可选为dn12或dn15mm,数量可选为等间距设置的

10~

20

个,既能够实现对给煤口本体1的冷却,也能够对煤料实现播撒和刚性托起作用。

31.给煤口本体1与水平方向倾斜设置,给煤口本体1的进煤端位于高处,给煤口本体1的落煤端位于低处,位于低处的给煤口本体1延伸至cfb锅炉内,cfb锅炉内壁为水冷壁受热面,当给煤口本体1的落煤端受损后极易破坏水冷壁受热面造成cfb锅炉水冷壁管爆裂。

32.所以,膨胀缝2设置在给煤口本体1的底板上,并且膨胀缝2位于在给煤口本体1的落煤端,膨胀缝2的数量可以根据给煤口本体1的宽度选择,可选为1~4个;膨胀缝2的宽度为

1.5~

3mm,膨胀缝2的长度为

10~

12cm,膨胀缝2靠近进煤端的端部设置有止裂孔,止裂孔的内径可选为

6mm,膨胀缝2沿着底板自落煤端的端口向上延伸设置,若膨胀缝2的数量为2~4个,则相邻膨胀缝2同向设置并且之间的间距为

20

~

30mm;膨胀缝2的加工可以在浇铸时一体浇铸成型,也可以在浇筑完成后二次加工,例如切割等操作,切割时与底板夹角为

45°

沿侧板的设置方向切割得到长度为

10~

12cm的膨胀缝2,再在膨胀缝2靠近进煤端的端部开始竖直向下的止裂孔。

33.膨胀孔3开设在给煤口本体1的两个侧板上,膨胀孔3的孔径为

13~

16mm,相邻两个膨胀孔3的间距为

20

~

30mm,通常为了避免过多的膨胀孔3导致给煤口本体1结构稳定性降低,选择在侧板上每

10cm2不超过2个膨胀孔3;通过在给煤口本体1上设置膨胀缝2和膨胀孔3,能够吸收给煤口本体1可在炉内

850℃-1050℃

的高温环境下正常工作,吸收运行过程中的体积膨胀量和线膨胀量,极大地减少给煤口本体1的膨胀变形,增加给煤口本体1的使用寿命,进一步增加cfb锅炉的运行周期,提高使用效率。

34.进一步的,参考图2~6,本实施例提供的防变形锅炉给煤口还包括设置在给煤口本体1外侧的耐火层4,在耐火层4与给煤口本体1之间设置有热熔层5,热熔层5的厚度可选为

1.5~

2mm,热熔层5的材质可选为沥青或者陶瓷纤维纸,此时在施工过程中可以通过设置热熔层5方便地浇筑耐火层4,在耐火层4成型后热熔层5在高温环境中熔化或烧尽,从而使得给煤口本体1与耐火层4之间形成间隙,此时给煤口本体1在受热膨胀时不会破坏给煤口本体1外侧的耐火层4,从而保证cfb锅炉的使用寿命。

35.具体的,热熔层5铺设在给煤口本体1的顶板外侧和两个侧板的外侧,从而在给煤口本体1与耐火层4之间形成n型膨胀间隙,播煤风管9位于给煤口本体1的底板下方,耐火层4在浇筑时浇筑在播煤风管9的外侧,从而固定播煤风管

9。

36.进一步的,参考图3,为了增加给煤口本体1端口处的膨胀余量,选择在给煤口本体1落煤端的端口两端和底端均设有膨胀件6,随后在给煤口本体1的落煤端外侧设置防护层7,将膨胀件6与给煤口本体1的端口连接,防护层7覆盖在给煤口本体1的端口外侧,防护层7上开设有落煤口,落煤口与给煤口本体1的落煤端端口正对,从而使得煤料能够穿过防护层7落在锅炉中;膨胀件6可选为硅酸铝纤维或者木质三合板条,厚度可选为2~

3mm,在使用过程中膨胀件6被烧融,从而在防护层7与给煤口本体1端口之间形成膨胀间隙,保证给煤口本体1端口的膨胀量,同时设置防护层7能够提高对锅炉内壁的保护。

37.防护层7在浇筑时通过在锅炉炉壁的散热鳍片上设置防护网

71,防护网的高度可选为

50mm,宽度可选为

150mm,使得防护网

71套设在给煤口本体1落煤端的外侧,同时防护网

71与浇筑耐火层4时设置的钢筋网连接,使得防护层7与耐火层4一同浇筑成型,加强给煤口的安全性。

38.由于热熔层5在作业时与耐火层4之间形成空腔,为了避免cfb锅炉内的烟气沿着该空腔反串外溢,造成生产现场环境的污染,耐火层4与膨胀件6迷宫式密封连接;而给煤口本体1顶部的空腔通过耐火层4覆盖在给煤口本体1落煤端的端口外侧实现对该空腔的密封,即耐火层4与给煤口本体1的顶部端面平齐。

39.如上即为本技术的实施例。

上述实施例以及实施例中的具体参数仅是为了清楚表述申请的验证过程,并非用以限制本技术的专利保护范围,本技术的专利保护范围仍然以其权利要求书为准,凡是运用本技术的说明书及附图内容所作的等同结构变化,同理均应包含在本技术的保护范围内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!