一种销钉分离传送装置的制作方法-k8凯发

:

1.本实用新型涉及一种销钉分离传送装置。

背景技术:

:

2.销钉的形状一般为圆柱形,是现代机械设备中常用的紧固件之一。

销钉物料生产后是杂乱堆叠的,在自动化设备中,需要通过振动盘进行有序排列,再分别单个摄取进行装配。

当前销钉分料装置有很多种类,但不能进行单个销钉的远距离传送,从而组装结构设计上因空间布局问题难以实现。

技术实现要素:

:

3.针对现有技术的上述问题,本实用新型目的在于提供了一种销钉分离传送装置,可将振动盘排列的销钉进行单个分离并实现远距离传送,因而后工序组装比较灵活方便。

4.为达成上述目的,本实用新型采用如下技术方案:

5.一种销钉分离传送装置,包括相互配合的底板、感应器、分离组件、传送组件、吹气组件、限位组件;其中,分离组件、传送组件、吹气组件及限位组件分别设置在底板上,分离组件一端与振动盘的供料管相连,感应器与分离组件配合感应销钉是否到位从而控制分离组件动作依次分离销钉,传送组件与分离组件配合将分离出的销钉推送至固定位置,吹气组件与传送组件配合将传送到位的销钉吹送至装配机构接口,限位组件调整传送组件的起终点以确保对位。

6.进一步,所述的分离组件包括相互配合的供料管座、供料管、连接板;其中,连接板固定设置;供料管座固定在连接板上,供料管座与供料管配合处设有过孔一供销钉通过;供料管一端固定在连接板上,另一端与振动盘出料口相连接,销钉在振动盘的作用下有序进入供料因重力落入过孔一进而落到传送组件上进行传送;过孔一的直径大小保证保持销钉顺利通过且不挤料卡料。

7.进一步,传送组件包括相互配合的分离气缸及分离板;其中,分离气缸固定在底板上,分离板固定在分离气缸的动板上由其带动移动传送销钉至与吹气组件配合的位置;分离板与供料管配合位置设有过孔二承接通过过孔一落下的销钉,过孔二的直径大小保证保持销钉顺利通过且不挤料卡料。

8.进一步,吹气组件包括相互配合的吹气管、传送气缸、吹气座及传送管;其中,传送气缸固定在底板上,传送管一端固定在底板上,另一端接装配机构接口,底板上与传送管配合位置设有过孔三用于承接由分离板传送的销钉,过孔三的直径大小保证保持销钉顺利通过且不挤料卡料;吹气座固定在传送气缸的动板上由其带动上下移动,吹气管穿过连接板固定在吹气座上与传送管配合吹送销钉至装配机构接口。

9.进一步,限位组件包括分别设置在底板上的右限位和左限位,右限位及左限位分别位于传送组件的两侧对传送组件的起终点进行调整以确保对位。

10.进一步,分离组件中的连接板安装在传送气缸的基座上。

11.进一步,感应器为对射式感应器,固定在分离板上。

12.采用上述技术方案,本实用新型通过两个气缸、和气能实现销钉的分离与传送,无电动装置。

销钉接收和传送均采用软质导管连接,对前后工序空间布局灵活方便。

前后工序可远距离对接。

后工序装配机构可动态变化,实现多位置作业。

结构紧促,小巧。

附图说明

:

13.以下用附图对本实用新型详细说明:

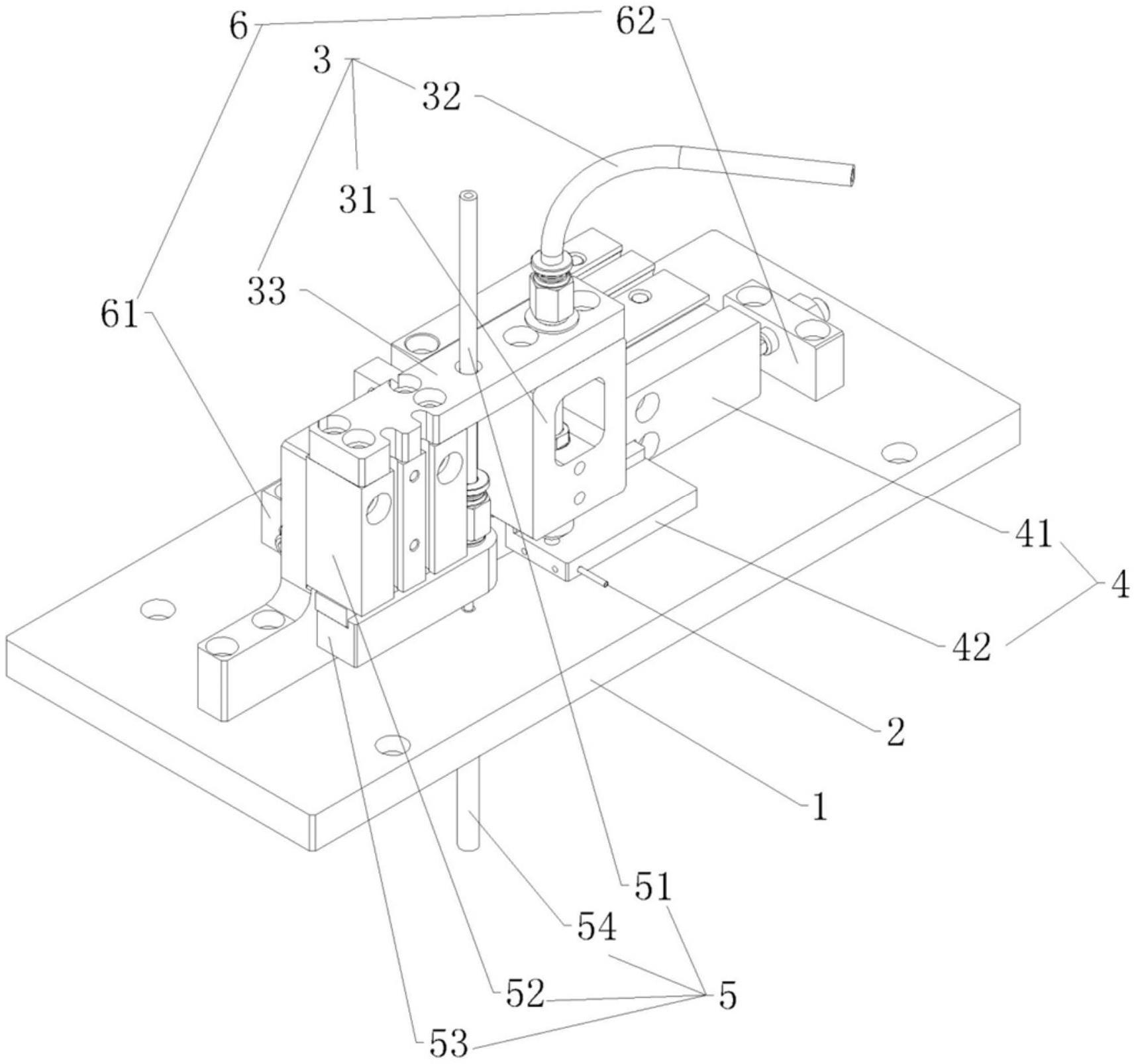

14.图1为本实用新型的立体示意图;

15.图2为本实用新型的分离销钉结构分离前示意图;

16.图3为本实用新型图2的d-d剖视示意图;

17.图4为本实用新型的分离销钉结构分离前后示意图;

18.图5为本实用新型图4的e-e剖视示意图;

19.图6为本实用新型的传送销钉结构示意图;

20.图7为本实用新型图6的f-f剖视示意图。

具体实施方式

:

21.以下结合附图及实施例对本实用新型详述:

22.图

1-图7所示,为本实用新型的实施例。

23.一种销钉分离传送装置,包括相互配合的底板

1、感应器

2、分离组件

3、传送组件

4、吹气组件

5、限位组件6;其中,分离组件

3、传送组件

4、吹气组件5及限位组件6分别设置在底板1上,分离组件3一端与振动盘的供料管相连,感应器2与分离组件配合感应销钉是否到位从而控制分离组件2动作依次分离销钉,传送组件4与分离组件3配合将分离出的销钉推送至固定位置,吹气组件5与传送组件4配合将传送到位的销钉吹送至装配机构接口,限位组件6调整传送组件4的起终点以确保对位。

24.在具体的实施例中,所述的分离组件3包括相互配合的供料管座

31、供料管

32、连接板

33;其中,连接板

33固定设置;供料管座

31固定在连接板

33上,供料管座

31与供料管

32配合处设有过孔一供销钉7通过;供料管

32一端固定在连接板

33上,另一端与振动盘出料口相连接,销钉7在振动盘的作用下有序进入供料因重力落入过孔一进而落到传送组件4上进行传送;过孔一的直径大小保证保持销钉7顺利通过且不挤料卡料。

25.传送组件4包括相互配合的分离气缸

41及分离板

42;其中,分离气缸

41固定在底板1上,分离板

42固定在分离气缸

41的动板上由其带动移动传送销钉7至与吹气组件5配合的位置;分离板

42与供料管

32配合位置设有过孔二

421承接通过过孔一落下的销钉,过孔二的直径大小保证保持销钉顺利通过且不挤料卡料。

26.吹气组件5包括相互配合的吹气管

51、传送气缸

52、吹气座

53及传送管

54;其中,传送气缸

52固定在底板上1上,传送管

54一端固定在底板1上,另一端接装配机构接口,底板1上与传送管

54配合位置设有过孔三用于承接由分离板

42传送的销钉,过孔三的直径大小保证保持销钉7顺利通过且不挤料卡料;吹气座

53固定在传送气缸

52的动板上由其带动上下移动,吹气管

51穿过连接板

33固定在吹气座

53上与传送管

54配合吹送销钉7至装配机构接口。

27.限位组件6包括分别设置在底板上的右限位

61和左限位

62,右限位

61及左限位

62分别位于传送组件4的两侧对传送组件4的起终点进行调整以确保对位。

28.进一步,分离组件3中的连接板

33安装在传送气缸

52的基座上。

29.进一步,感应器2为对射式感应器,固定在分离板

42上。

30.本实用新型安装时,分离气缸、右限位、左限位、传送气缸和传送管固在定底板上,传送管的另一端接装配机构接口;连接板固定在传送气缸的基座上;供料管座固定在连接板上;供料管一端固定在连接板上,另一端与振动盘出料口相连接;分离板固定在分离气缸的动板上;对射式感应器固定在分离板;吹气座固定在传送气缸的动板上,吹气管穿过连接板上的过孔,固定在吹气座上。

右限位和左限位对分离气缸的起终点进行调整,确保对位。

底板、分离板、供料管座分别于传送管、供料管对应位置设置有销钉通过的过孔。

供料管、吹气管、和传送管以及各过孔的直径比销钉直径较大,但小于销钉直径的

1.5倍,保持销钉能顺利通过又不至于挤料卡料。

31.工作时,初始状态气缸均回位状态,销钉在振动盘的作用下有序进入供料管,并因重力作用,一个落入到分离板的过孔二内,对射式感应器感应到有料。

当需要送料时,分离气缸动作推出,分离板将落入其过孔二的一个销钉推到传送管的上方,销钉因重力下落到传送管内,对射式感应器感应到无料,分离气缸动作复位,这时另一个销钉落入到分离板的过孔内;分离气缸回位后,传送气缸动作推出,吹气座贴到底板的过孔上,吹气装置通过吹气管向传送管吹气,将销钉传送到装配机构接口。

32.本实用新型通过两个气缸、和气能实现销钉的分离与传送,无电动装置。

销钉接收和传送均采用软质导管连接,对前后工序空间布局灵活方便。

前后工序可远距离对接。

后工序装配机构可动态变化,实现多位置作业。

结构紧促,小巧。

33.上述说明示出并描述了本实用新型的优选实施例,如前所述,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述实用新型构想范围内,通过上述教导或相关领域的技术或知识进行改动。

而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!