一种雾化芯的制作方法-k8凯发

一种雾化芯、雾化器及气溶胶发生装置

技术领域

1.本实用新型属于雾化技术领域,特别是涉及一种雾化芯、雾化器及气溶胶发生装置。

背景技术:

2.气溶胶发生装置包括电池组件和雾化器,电池组件能够为雾化器中的雾化芯提供电能,从而将雾化器内的储存的雾化液雾化为可供用户吸食的气溶胶,其中,雾化芯是气溶胶发生装置的重要组成部分。

3.对于非刚性多孔介质上采用磁控溅射负载发热体制成非刚性雾化芯,在批量生产时存在个体非刚性雾化芯的电阻值不稳定的情况,从而个体非刚性雾化芯在相同输出条件下的最高温度不同,导致个体非刚性雾化芯出现干烧差异。

因此,现有技术中仍存在缺点和不足之处。

技术实现要素:

4.本实用新型的目的是提供一种雾化芯、雾化器及气溶胶发生装置,解决现有的雾化芯在批量生产时存在个体雾化芯的电阻值不稳定的情况,导致个体雾化芯出现干烧差异的问题。

5.为了解决上述问题本实用新型所采取的技术方案:

6.提供一种雾化芯,包括非刚性多孔基底、设置在所述非刚性多孔基底上的粘结层、设置在所述粘结层上远离所述非刚性多孔基底一侧的发热层以及设置在所述发热层上远离所述粘结层一侧的电极层,所述粘结层为钛层,所述发热层为铂层,所述电极层为银铂合金层,所述粘结层的厚度范围为

30nm-70nm,所述发热层的厚度范围为

350nm-1000nm,所述电极层的厚度范围为

400nm-1000nm。

7.进一步的,所述粘结层、所述发热层和所述电极层均通过磁控溅射技术沉积形成。

8.进一步的,所述非刚性多孔基底为为多孔气凝胶。

9.进一步的,所述电极层位于所述加热层的两侧。

10.基于现有技术中存在的上述问题,本实用新型实施例的目的之二在于提供一种具有上述雾化芯的雾化器。

11.为实现上述目的,本实用新型采用的技术方案是:提供一种雾化器,包括上述方案提供的所述雾化芯。

12.基于现有技术中存在的上述问题,本实用新型实施例的目的之三在于提供一种具有上述雾化器的气溶胶发生装置。

13.为实现上述目的,本实用新型采用的技术方案是:提供一种气溶胶发生装置,包括上述方案提供的所述雾化器。

14.采用上述技术方案,本实用新型的有益效果:

15.本实用新型实施例中的雾化芯包括非刚性多孔基底、设置在非刚性多孔基底上的

粘结层、设置在粘结层上远离非刚性多孔基底一侧的发热层以及设置在发热层上远离粘结层一侧的电极层,粘结层为钛层,发热层为铂层,电极层为银铂合金层,粘结层的厚度范围为

30nm-70nm,发热层的厚度范围为

350nm-1000nm,电极层的厚度范围为

400nm-1000nm,通过这样的设置,批量生产时雾化芯的阻值较稳定,个体雾化芯在相同输出条件下的最高温度相同,从而避免个体雾化芯出现干烧差异。

附图说明

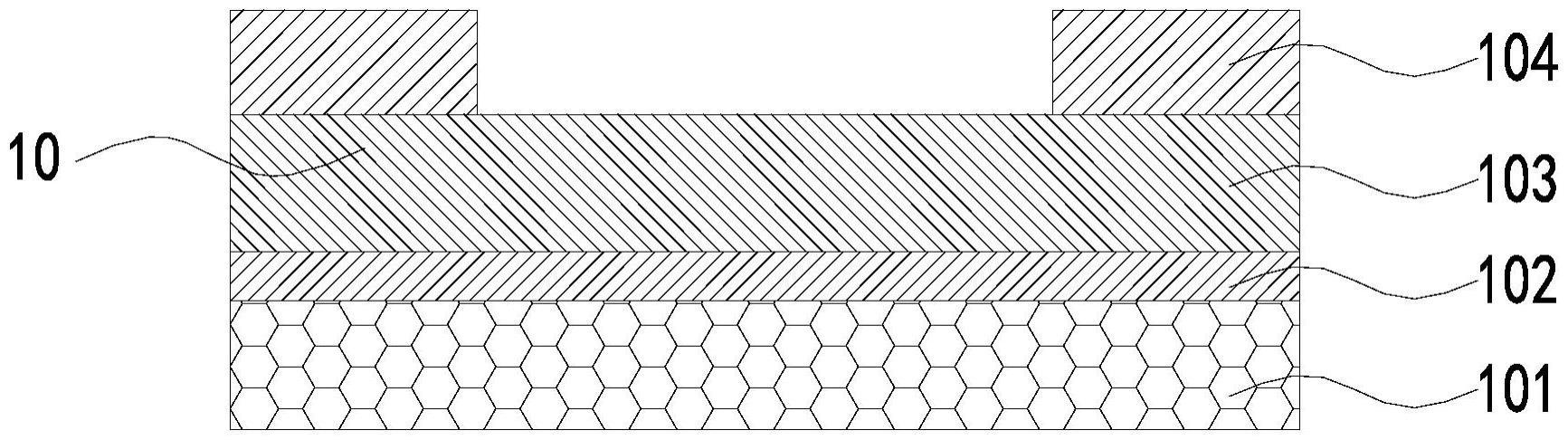

16.图1为本实用新型中雾化芯的结构示意图。

17.附图标记:

10、雾化芯;

101、非刚性多孔基底;

102、粘结层;

103、发热层;

104、电极层。

具体实施方式

18.为了使本实用新型要解决的技术问题、技术方案以及有益效果更加清楚,现结合附图对本实用新型作详细的说明。

此图为简化的示意图,仅以示意的方式说明本实用新型的基本,因此其仅显示与本实用新型有关的构成。

显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.如图1所示,本实用新型提供了一种雾化芯

10,所述雾化芯

10包括非刚性多孔基底

101、通过磁控溅射技术在所述非刚性多孔基底

101上沉积形成的粘结层

102、通过磁控溅射技术在粘结层

102上远离非刚性多孔基底

101的一侧沉积形成的发热层

103以及通过磁控溅射技术在发热层

103上远离粘结层

102的一侧沉积形成的电极层

104。

所述非刚性多孔基底是相对于常见的刚性多孔基底而言的,常见的刚性多孔基底例如多孔陶瓷基底,在本实施例中,所述非刚性多孔基底为多孔气凝胶,所述粘结层

102为钛层,所述发热层

103为铂层,所述电极层

104为银铂合金层。

20.在相同的参数设置下,所述发热层

103、所述粘结层

102、所述电极层

104的厚度范围分别为:

350nm-1000nm、30-70nm以及

400-1000nm,相对应的,发热层

103的溅射时间范围为

800

~

2000s,粘结层

102的溅射时间范围为

30

~

80s,电极层

104的溅射时间范围为

500

~

900s。

通过这样的设置,批量生产下个体雾化芯

10的电阻值一致性高,因而个体雾化芯

10在相同输出条件下的最高温度一致性高。

通过将输出条件与雾化芯

10的电阻值进行匹配,从而在设计阶段实现雾化芯

10的防干烧。

21.本实用新型中发热层

103、粘结层

102和电极层

104的制备过程如下:

22.(1)pvd工艺制备流程

23.使用磁控溅射技术在非刚性多孔基底上制备铂层。

为了提高非刚性多孔基底与铂层之间的界面附着力,在非刚性多孔基底上预先沉积一层薄薄的钛层,以增强非刚性多孔基底与铂层之间的结合力,减少界面应力。

接着在制备好的铂层中间部分,使用掩膜将其覆盖,铂层两侧部分裸露出来沉积银铂合金层从而形成电极。

电极层

104选择银铂合金层主要有以下几个原因:银(ag)的导电性能极好,但是如果直接把银(ag)沉积在铂层上面会形成铂/银的异质结界面,这个界面处的电阻可能会比较大,从而影响整个雾化芯

10的电阻。

银铂合金层可以通过合金化作用使得铂层与银铂合金层之间没有明显的界面,从而提高了电

导率以及降低了电阻;另一方面银铂合金层通常具有更高的抗氧化能力和耐高温性能,可以在高温环境下稳定工作。

24.(2)薄膜具体制备材料如下:

25.靶材选用:钛ti(纯度

99.99%)、铂pt(纯度

99.99%)、铂/银pt/ag(3:7至2:

8)26.溅射气体:氩气(纯度

99.99%)27.设备可以选用北京创世威纳科技有限公司的型号为disc-sp-3200

的磁控溅射设备。

28.非刚性多孔基底:多孔气凝胶。

29.(3)靶材清洁,去除非刚性多孔基底表面可能存在的灰尘或污垢

30.第一步用在丙酮中浸泡过的无绒软布进行清洁;

31.第二步与第一步类似,用酒精进行清洁;

32.第三步用去离子水进行清洗。

用去离子水清洗过后再将非刚性多孔基底放置在烘箱中以

100

摄氏度烘干

30

分钟。

33.第四步用氮气吹扫非刚性多孔基底,以除去所有可能在溅射系统中会造成起弧的杂质微粒。

34.(4)薄膜具体制备步骤如下:

35.实施例中采用的磁控溅射设备拥有两个真空腔体,分别为

load-lock腔和沉积室腔。load-lock腔的作用是为了将样品传递至沉积室腔,节约抽真空时间;沉积室腔为薄膜沉积的腔体,腔体上方拥有3个直流靶位,下方放置非刚性多孔基底,且钛层、铂层和银铂合金层的溅射功率分别为

150w、100w以及

100w。

36.1、将处理好的非刚性多孔基底放入

load-lock腔,抽真空至设定值,样品被机械臂传送至沉积室腔,待沉积室腔真空抽至本底真空。

37.2、非刚性多孔基底进行旋转。

38.3、通入氩气并进行稳压,离子源电源打开,对非刚性多孔基底进行辉光清洗,作用是活化非刚性多孔基底表面,去除异物杂质,时间到达后停止离子源。

39.4、通入氩气,打开直流电源,调整功率,对钛靶材进行预溅射,去除钛靶材表面沉积的其他靶材成分以及氧化物等。

40.5、打开钛靶材下方的挡板,进行溅射镀膜。

41.6、钛薄膜沉积完成后,再次开启离子源,将钛层表面不牢固的原子刻蚀掉。

42.7、对铂靶材进行预溅射,然后进行溅射沉积铂层。

43.以上步骤完成后,非刚性多孔基底已经沉积了钛层和铂层,此时将镀完膜的样品取出,用掩膜把铂层中间遮掩住,只露出两侧,再次放进镀膜设备中沉积银铂合金层。

44.(5)电阻值测试过程:

45.使用电阻仪,为了保证测试电阻时每次在样品上施加的力大致相同,在鳄鱼夹上放置弹簧引脚,每次下压力在

100g左右。

测得不同磁控溅射参数下的样品电阻值。

46.实施例147.在恒功率下使用磁控溅射技术制备非刚性雾化芯,使用磁控溅射设备在非刚性多孔基底

101上沉积粘结层

102、发热层

103和电极层

104,其中,粘结层

102的溅射时间为

60s,对应的厚度为

50nm;发热层

103的溅射时间为

2400s,对应的厚度为

1500nm;电极层

103的溅

射时间为

900s,对应的厚度为

1000nm。

48.实施例249.在恒功率下使用磁控溅射技术制备非刚性雾化芯,使用磁控溅射设备在非刚性多孔基底

101上沉积粘结层

102、发热层

103和电极层

104,其中,粘结层

102的溅射时间为

60s,对应的厚度为

50nm;发热层

103的溅射时间为

2000s,对应的厚度为

1000nm;电极层

103的溅射时间为

900s,对应的厚度为

1000nm。

50.实施例351.在恒功率下使用磁控溅射技术制备非刚性雾化芯,使用磁控溅射设备在非刚性多孔基底

101上沉积粘结层

102、发热层

103和电极层

104,其中,粘结层

102的溅射时间为

60s,对应的厚度为

50nm;发热层

103的溅射时间为

1400s,对应的厚度为

650nm;电极层

103的溅射时间为

900s,对应的厚度为

1000nm。

52.实施例453.在恒功率下使用磁控溅射技术制备非刚性雾化芯,使用磁控溅射设备在非刚性多孔基底

101上沉积粘结层

102、发热层

103和电极层

104,其中,粘结层

102的溅射时间为

60s,对应的厚度为

50nm;发热层

103的溅射时间为

800s,对应的厚度为

350nm;电极层

103的溅射时间为

900s,对应的厚度为

1000nm。

54.实施例555.在恒功率下使用磁控溅射技术制备非刚性雾化芯,使用磁控溅射设备在非刚性多孔基底

101上沉积粘结层

102、发热层

103和电极层

104,其中,粘结层

102的溅射时间为

60s,对应的厚度为

50nm;发热层

103的溅射时间为

2000s,对应的厚度为

1000nm;电极层

103的溅射时间为

1100s,对应的厚度为

1300nm。

56.实施例657.在恒功率下使用磁控溅射技术制备非刚性雾化芯,使用磁控溅射设备在非刚性多孔基底

101上沉积粘结层

102、发热层

103和电极层

104,其中,粘结层

102的溅射时间为

60s,对应的厚度为

50nm;发热层

103的溅射时间为

2000s,对应的厚度为

1000nm;电极层

103的溅射时间为

700s,对应的厚度为

700nm。

58.实施例759.在恒功率下使用磁控溅射技术制备非刚性雾化芯,使用磁控溅射设备在非刚性多孔基底

101上沉积粘结层

102、发热层

103和电极层

104,其中,粘结层

102的溅射时间为

60s,对应的厚度为

50nm;发热层

103的溅射时间为

2000s,对应的厚度为

1000nm;电极层

103的溅射时间为

500s,对应的厚度为

400nm。

60.实施例861.在恒功率下使用磁控溅射技术制备非刚性雾化芯,使用磁控溅射设备在非刚性多孔基底

101上沉积粘结层

102、发热层

103和电极层

104,其中,粘结层

102的溅射时间为

80s,对应的厚度为

70nm;发热层

103的溅射时间为

2000s,对应的厚度为

1000nm;电极层

103的溅射时间为

900s,对应的厚度为

1000nm。

62.实施例963.在恒功率下使用磁控溅射技术制备非刚性雾化芯,使用磁控溅射设备在非刚性多孔基底

101上沉积粘结层

102、发热层

103和电极层

104,其中,粘结层

102的溅射时间为

100s,

对应的厚度为

90nm;发热层

103的溅射时间为

2000s,对应的厚度为

1000nm;电极层

103的溅射时间为

900s,对应的厚度为

1000nm。

64.实施例

1065.在恒功率下使用磁控溅射技术制备非刚性雾化芯,使用磁控溅射设备在非刚性多孔基底

101上沉积粘结层

102、发热层

103和电极层

104,其中,粘结层

102的溅射时间为

30s,对应的厚度为

30nm;发热层

103的溅射时间为

2000s,对应的厚度为

1000nm;电极层

103的溅射时间为

900s,对应的厚度为

1000nm。

66.下表为不同pvd工艺参数对雾化芯电阻值的影响

67.[0068][0069]从上表可知:

[0070]1、在实施例1至实施例4中,控制粘结层

102溅射时间(60s)与电极层

104溅射时间(900s)不变,仅改变发热层

103的溅射时间,发现随着发热层

103的溅射时间的延长,电阻标准方差降低,电阻值一致性提高,同时电阻值降低,这可能与铂层在非刚性多孔基底表面的附着均匀程度有关。

此外,当发热层

103的溅射时间达到

2400s时,使用后的雾化芯

10表面出

现碳化现象。

该结果证实,发热层

103的溅射时间应当控制在

800-2000s,对应发热层

103的厚度为

350nm-1000nm,从而可保证雾化芯

10无不可逆的碳化现象。

[0071]2、在实施例8至实施例

10中,控制发热层

103溅射时间(2000s)与电极层

104溅射时间(900s)不变,仅改变粘结层

102溅射时间,结果表面,随着粘结层

102厚度的增加,对雾化芯

10的电阻值以及稳定性(标准方差)影响不大,但是当粘接层

102厚度增至

90nm时,雾化芯

10会出现碳化现象,因此,粘结层

102溅射时间应当控制在

30-80s,对应粘结层

102厚度为

30nm-70nm。

[0072]3、在实施例5至实施例7中,控制发热层

103溅射时间(2000s)与粘结层

102溅射时间(60s)不变,仅改变电极层

104溅射时间,结果表面,随着电极层

104厚度的增加,雾化芯

10电阻变化不大,但当电极层

104溅射时间达到

1100s时,雾化芯

10表面易出现碳化现象。

该结果证实,电极层

104溅射时间应当控制在

500-900s,对应电极层

104厚度为

400nm-1000nm。

[0073]由上述分析可得,首先铂pt的电阻率(22.2*10-8ω

·m)和钛ti的电阻率(48*10-8ω

·m)都大于银ag的电阻率(1.65*10-8ω

·m),且银铂合金中银的含量占主要成分,此外电极层

104只占发热层

103面积的

40

%,因此电极层

104厚度在

400-1000nm内改变对雾化芯

10电阻值影响不大;尽管铂pt的电阻率小于钛ti,但是钛层厚度远小于铂层。

综上,雾化芯

10的阻值主要由发热层决定,这与铂层的电阻率、覆盖面、层厚有关。

[0074]本实用新型实施例中提供的雾化芯

10,其发热层

103厚度设置在

350nm-1000nm、粘结层

102厚度设置在

30-70nm以及电极层

104厚度设置在

400-1000nm最佳,能够使批量生产下个体雾化芯

10的电阻值一致性提高,因而个体雾化芯

10在相同输出条件下的最高温度一致性提高。

通过将输出条件与雾化芯

10的电阻值进行匹配,从而在设计阶段实现雾化芯

10的防干烧。

[0075]本实用新型实施例还提供了一种雾化器,雾化器包括上述任一实施例提供的雾化芯

10,因雾化器具有上述任一实施例提供的雾化芯

10的全部技术特征,故其具有雾化芯

10相同的技术效果。

[0076]本实用新型实施例还提供了一种气溶胶发生装置,气溶胶发生装置包括上述任一实施例提供的雾化器。

因气溶胶发生装置具有上述任一实施例提供的雾化器的全部技术特征,故其具有雾化芯

10相同的技术效果。

[0077]在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定术语“安装”、“相连”、“连接”应作广义理解,例如,可以是固定连接,也可以是可拆卸连接或一体的连接,可以是机械连接,可以是直接相连也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。

对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

[0078]需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前后”、“左右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或者位置关系,仅是为了便于描述本实用新型和简化描述,而不是为了指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0079]以上根据本实用新型的理想实施例为启示,通过上述的说明内容,相关的工作人员完全可以在不偏离本实用新型的范围内,进行多样的变更以及修改。

本项实用新型的技术范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术范围。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!