超临界机组深度调峰运行精准控温小流量减温水系统的制作方法-k8凯发

1.本实用新型涉及燃煤发电技术领域,具体地,涉及一种超临界机组深度调峰运行精准控温小流量减温水系统。

背景技术:

2.超临界机组锅炉高温炉管内壁氧化皮剥落后在弯头底部沉积而引起的超温乃至过热爆管问题是近几年来困扰其安全与经济运行的主要问题之一。

而对上大量氧化皮造成的爆管原因分析发现,氧化皮集中剥落并沉积现象常发生在锅炉启动、低负荷运行工况下,其主要原因是金属变化速率快,使得氧化皮集中剥落并沉积。

3.过热器中的过热蒸汽温度主要通过减温水控制,这是锅炉基本的设计属性,但减温水规格的设计要考虑机组运行全负荷,要考虑机组最大负荷,减温水要有一定裕量,这就造成过热器减温水规格相对较大,难以满足小流量工况下精准控温的需求。

超临界锅炉启动过程中因严格执行升温、升压速率,启动阶段不应投入过热器减温水,但实际运行过程中,由于启动初期锅炉产汽率低,为了控制金属壁温超温,使用减温水的情况普遍存在,由于启动初期工质流量相对较低,过热器减温水规格相对较大,机组启动阶段使用减温水辅助调温时,极易造成减温水汽化不完全,造成蒸汽带水,使得金属壁温变化速率大,造成金属氧化皮生成和脱落;另一方面,随着机组参与深度调峰的深度和频次增加,锅炉参与深度调峰时,通过过热器减温水控制金属壁温也存在减温水控制精度低、金属壁温变化速率大的问题。

因此,亟需一种装置能够解决上述至少一种问题。

技术实现要素:

4.本实用新型实施例的目的是提供一种超临界机组深度调峰运行精准控温小流量减温水系统,用于解决现有技术中在机组调峰阶段对进入锅炉过热器的减温水流量控制不精准,使得锅炉受热面金属壁壁温变化速率大,造成的金属壁氧化以及生成的氧化皮脱落的问题。

5.为了实现上述目的,本实用新型提供一种超临界机组深度调峰运行精准控温小流量减温水系统,用于调控送入锅炉的第一过热器和第二过热器的减温水的流量,所述超临界机组深度调峰运行精准控温小流量减温水系统包括:

6.左主控管路,与所述第一过热器的进水口连通,用于输送和调控送入所述第一过热器的减温水的流量;

7.左辅助管路,与所述第一过热器的进水口连通,用于补充输送和调控送入所述第一过热器的减温水的流量;

8.右主控管路,与所述第二过热器的进水口连通,用于输送和调控送入所述第二过热器的减温水的流量;

9.右辅助管路,与所述第二过热器的进水口连通,用于补充输送和调控送入所述第二过热器的减温水的流量。

10.具体地,所述左主控管路包括:左输送主管、左调节阀和一对左主控阀;

11.所述左输送主管的出水口与所述第一过热器的进水口连通,所述左输送主管用于向所述第一过热器输送减温水;

12.一对左主控阀分别设置在所述左输送主管的进水口和出水口处,用于控制所述左输送主管的通断;

13.所述左调节阀设置在所述左输送主管上位于一对左主控阀之间;所述左调节阀用于调控通过左输送主管送入所述第一过热器的减温水的流量。

14.具体地,所述左主控管路还包括:左主控压力表和左主控流量计;

15.所述左主控压力表和所述左主控流量计均设置在所述左输送主管上,且位于一对左主控阀之间;所述左主控压力表用于检测流经所述左输送主管的减温水压力,所述左主控流量计用于检测流经所述左输送主管的减温水流量。

16.具体地,所述左辅助管路包括:左辅助管、左辅助调节阀和一对左辅助控制阀;

17.所述左辅助管的出水口与所述第一过热器的进水口连通,所述左辅助管用于向所述第一过热器补充输送减温水;

18.一对左辅助控制阀分别设置在所述左辅助管的进水口和出水口处,用于控制所述左辅助管的通断;

19.所述左辅助调节阀设置在所述左辅助管上,且位于一对左辅助控制阀之间;所述左辅助调节阀用于调控通过左辅助管补充送入所述第一过热器的减温水的流量。

20.具体地,所述左辅助管路包括:左辅助压力表和左辅助流量计;

21.所述左辅助压力表和所述左辅助流量计均设置在所述左辅助管上,且位于一对左辅助控制阀之间;所述左辅助压力表用于检测通过左辅助管补充送入所述第一过热器的减温水的压力,所述左辅助流量计用于检测通过左辅助管补充送入所述第一过热器的减温水的流量。

22.具体地,所述右主控管路包括:右输送主管、右调节阀和一对右主控阀;

23.所述右输送主管的出水口与所述第二过热器的进水口连通,所述右输送主管用于向所述第二过热器输送减温水;

24.一对右主控阀分别设置在所述右输送主管的进水口和出水口处,用于控制所述右输送主管的通断;

25.所述右调节阀设置在所述右输送主管上,且位于一对右主控阀之间;所述右调节阀用于调控送入所述第二过热器的减温水的流量。

26.具体地,所述右主控管路还包括:右主控压力表和右主控流量计;

27.所述右主控压力表和所述右主控流量计均设置在所述右输送主管上,且位于一对右主控阀之间;所述右主控压力表用于检测流经所述右输送主管的减温水压力,所述右主控流量计用于检测流经所述右输送主管的减温水流量。

28.具体地,所述右辅助管路包括:右辅助管、右辅助调节阀和一对右辅助控制阀;

29.所述右辅助管的出水口与所述第二过热器的进水口连通,所述右辅助管用于向所述第二过热器补充输送减温水;

30.一对右辅助控制阀分别设置在所述右辅助管的进水口和出水口处,用于控制所述右辅助管的通断;

31.所述右辅助调节阀设置在所述右辅助管上,且位于一对右辅助控制阀之间;所述右辅助调节阀用于调控通过右辅助管补充送入所述第二过热器的减温水的流量。

32.具体地,所述右辅助管路包括:右辅助压力表和右辅助流量计;

33.所述右辅助压力表和所述右辅助流量计均设置在所述右辅助管上,且位于一对右辅助控制阀之间;所述右辅助压力表用于检测通过右辅助管补充送入所述第二过热器的减温水的压力,所述右辅助流量计用于检测通过右辅助管补充送入所述第二过热器的减温水的流量。

34.具体地,所述超临界机组深度调峰运行精准控温小流量减温水系统还包括:主控总阀和辅助总阀;

35.所述主控总阀用于同时控制所述左主控管路和所述右主控管路的通断;

36.所述辅助总阀用于同时控制所述左辅助管路和所述右辅助管路的通断。

37.本实用新型提供的超临界机组深度调峰运行精准控温小流量减温水系统,通过左主控管路和右主控管路分别向第一过热器和第二过热器输送减温

38.水,为了精准调控送入第一过热器和第二过热器的减温水的流量,分别设置左辅助管路和右辅助管路向第一过热器和第二过热器补充输送减温水,通过左辅助管路辅助左主控管路送入第一过热器的减温水的流量,以及通过右辅助管路辅助右主控管路送入第二过热器的减温水流量,从而确保在机组调峰阶段,送入第一过热器和第二过热器的减温水流量稳定且水量充裕,避免锅炉受热面金属壁的壁温变化速率过大,解决了现有技术中在机组调峰阶段对进入锅炉过热器的减温水流量控制不精准,使得锅炉受热面金属壁壁温变化速率大,造成的金属壁氧化以及生成的氧化皮脱落的问题。

39.本实用新型实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

40.附图是用来提供对本实用新型实施例的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本实用新型实施例,但并不构成对本实用新型实施例的限制。

在附图中:

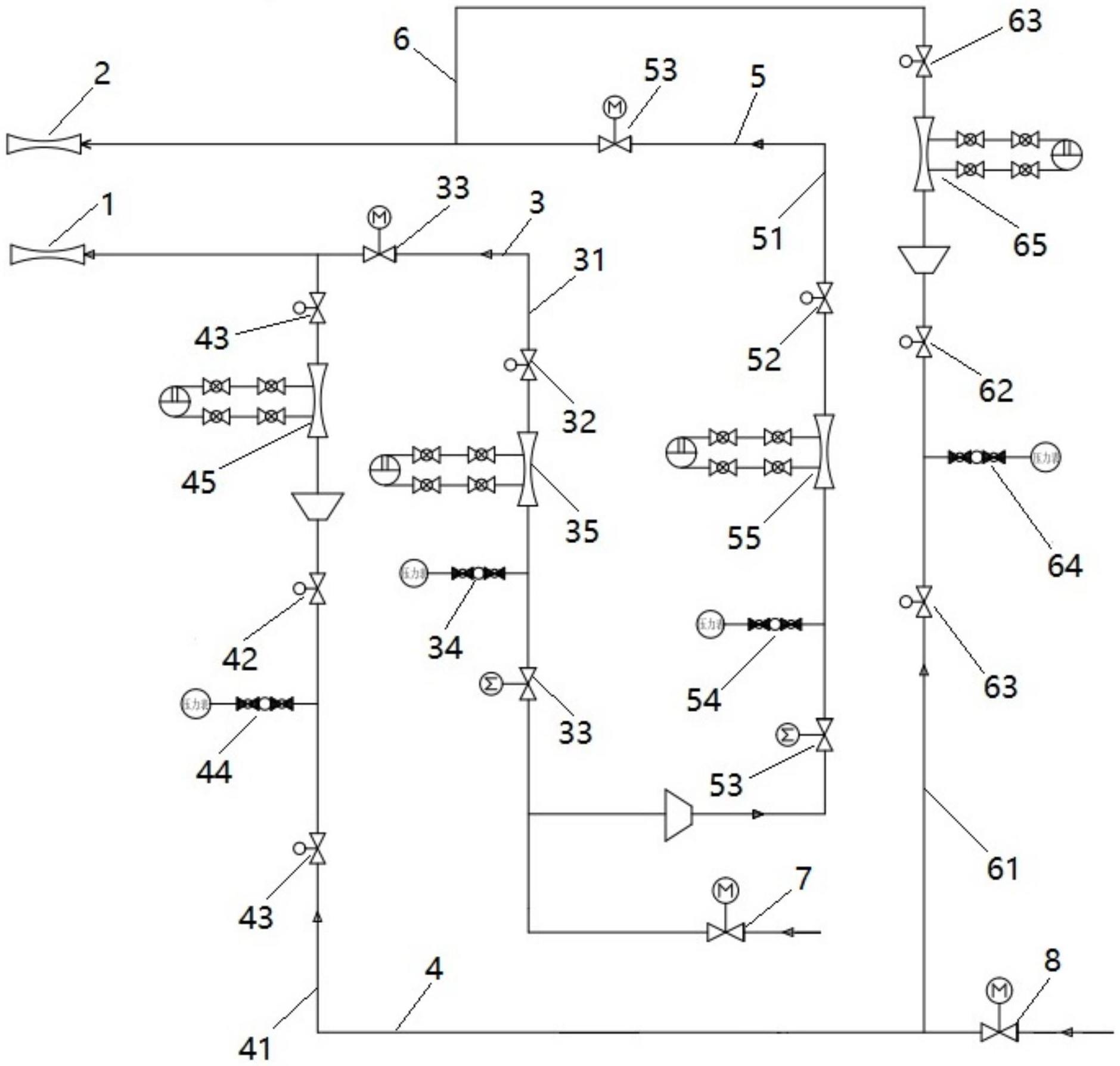

41.图1是本实用新型实施例提供的超临界机组深度调峰运行精准控温小流量减温水系统的布局结构示意图。

42.附图标记说明

43.1-第一过热器;

2-第二过热器;

3-左主控管路;

4-左辅助管路;

5-右主控管路;

6-右辅助管路;

7-主控总阀;

8-辅助总阀;

31-左输送主管;

32-左调节阀;

33-左主控阀;

34-左主控压力表;

35-左主控流量计;

41-左辅助管;

42-左辅助调节阀;

43-左辅助控制阀;

44-左辅助压力表;

45-左辅助流量计;

51-右输送主管;

52-右调节阀;

53-右主控阀;

54-右主控压力表;

55-右主控流量计;

61-右辅助管;

62-右辅助调节阀;

63-右辅助控制阀;

64-右辅助压力

44.表;

65-右辅助流量计。

具体实施方式

45.以下结合附图对本实用新型实施例的具体实施方式进行详细说明。

应当理解的

是,此处所描述的具体实施方式仅用于说明和解释本实用新型实施例,并不用于限制本实用新型实施例。

46.图1是超临界机组深度调峰运行精准控温小流量减温水系统的布局结构示意图。

如图1所示,本实用新型提供一种超临界机组深度调峰运行精准控温小流量减温水系统,用于调控送入锅炉的第一过热器1和第二过热器2的减温水的流量,所述超临界机组深度调峰运行精准控温小流量减温水系统包括:

47.左主控管路3,与所述第一过热器1的进水口连通,用于输送和调控送入所述第一过热器1的减温水的流量;

48.左辅助管路4,与所述第一过热器1的进水口连通,用于补充输送和调控送入所述第一过热器1的减温水的流量;

49.右主控管路5,与所述第二过热器2的进水口连通,用于输送和调控送入所述第二过热器2的减温水的流量;

50.右辅助管路6,与所述第二过热器2的进水口连通,用于补充输送和调控送入所述第二过热器2的减温水的流量。

51.本实用新型提供的超临界机组深度调峰运行精准控温小流量减温水系统,如图1所示,通过左主控管路3向第一过热器1输送减温水,通过右主控管路5向第二过热器2输送减温水,为了避免在锅炉调峰阶段,左主控管路3送入第一过热器1的减温水流量波动过大和水量不足以及右主控管路5送入第二过热器2的减温水流量波动过大和水量不足,设置左辅助管路4向第一过热器1补充输送减温水,设置右辅助管路6向第二过热器2补充送水,通过左辅助管路4和右辅助管路6辅助补充左主控管路3和的右主控管路5送入第一过热器1和第二过热器2的减温水的流量以及水量,避免在机组调峰阶段锅炉受热面金属壁的壁温变化速率过大,解决了现有技术中在机组调峰阶段对进入锅炉过热器的减温水流量控制不精准,使得锅炉受热面金属壁壁温变化速率大,造成的金属壁氧化以及生成的氧化皮脱落的问题。

52.在一个实施例中,如图1所示,为了通过左主控管路3和左辅助管路4调控送入第一过热器1的减温水的流量以及水量,所述左主控管路3包括:左输送主管

31、左调节阀

32和一对左主控阀

33;

53.所述左输送主管

31的出水口与所述第一过热器1的进水口连通,所述左输送主管

31用于向所述第一过热器1输送减温水;

54.一对左主控阀

33分别设置在所述左输送主管

31的进水口和出水口处,用于控制所述左输送主管

31的通断;

55.所述左调节阀

32设置在所述左输送主管

31上,且位于一对左主控阀

33之间;所述左调节阀

32用于调控通过左输送主管

31送入所述第一过热器1的减温水的流量。

56.所述左主控管路3还包括:左主控压力表

34和左主控流量计

35;

57.所述左主控压力表

34和所述左主控流量计

35均设置在所述左输送主管

31上,且位于一对左主控阀

33之间;所述左主控压力表

34用于检测流经所述左输送主管

31的减温水压力,所述左主控流量计

35用于检测流经所述左输送主管

31的减温水流量。

58.所述左辅助管路4包括:左辅助管

41、左辅助调节阀

42和一对左辅助控制阀

43;

59.所述左辅助管

41的出水口与所述第一过热器1的进水口连通,所述左辅助管

41用

于向所述第一过热器1补充输送减温水;

60.一对左辅助控制阀

43分别设置在所述左辅助管

41的进水口和出水口

61.处,用于控制所述左辅助管

41的通断;

62.所述左辅助调节阀

42设置在所述左辅助管

41上,且位于一对左辅助控制阀

43之间;所述左辅助调节阀用于调控通过左辅助管补充送入所述第一过热器1的减温水的流量。

63.所述左辅助管路4包括:左辅助压力表

44和左辅助流量计

45;

64.所述左辅助压力表

44和所述左辅助流量计

45均设置在所述左辅助管

41上,且位于一对左辅助控制阀

43之间;所述左辅助压力表

44用于检测通过左辅助管

41补充送入所述第一过热器1的减温水的压力,所述左辅助流量计

45用于检测通过左辅助管

41补充送入所述第一过热器1的减温水的流量。

65.给水泵通过左输送主管

31向第一过热器1泵送减温水,为了调控减温水的流量,在左输送主管

31上设置左调节阀

32以调节流经左输送主管

31的减温水的流量,并在左输送主管

31上设置左主控压力表

34和左主控流量计

35,用于实时检测流经左输送主管

31的减温水的压力和流量,便于工作人员根据检测到的减温水的压力和流量控制左调节阀

32工作,同时也给左辅助管路4向第一加热器1补充输送和调控减温水提供参考依据,为了确保左辅助管路4能够精准的向第一加热器1提供减温水,在左辅助管

41上设置左辅助调节阀

42以调控流经左辅助管

41的减温水的流量和水量。

66.左输送主管

31和左辅助管

41的部分管径规格优选为

ф89×

13,左辅助管

41的另一部分管径规格优选为

ф42×8,左输送主管

31和左辅助管

41材质为

12cr1movg,如图1所示,为了使左辅助管

41中不同规格的管径能够连通,设置变径接头以连接不同管径的左辅助管

41,左主控阀

33和左辅助控制阀

43为截止阀,在实际应用中,省煤器可通过左辅助管

41向第一加热器1供应减温水。

67.在一个实施例中,如图1所示,为了通过右主控管路5和右辅助管路6调控送入第二过热器2的减温水的流量以及水量,所述右主控管路5包括:

68.右输送主管

51、右调节阀

52和一对右主控阀

53;

69.所述右输送主管

51的出水口与所述第二过热器2的进水口连通,所述右输送主管

51用于向所述第二过热器2输送减温水;

70.一对右主控阀

53分别设置在所述右输送主管

51的进水口和出水口处,用于控制所述右输送主管

51的通断;

71.所述右调节阀

52设置在所述右输送主管

51上,且位于一对右主控阀

53之间;所述右调节阀

52用于调控送入所述第二过热器2的减温水的流量。

72.具体地,所述右主控管路5还包括:右主控压力表

54和右主控流量计

55;

73.所述右主控压力表

54和所述右主控流量计

55均设置在所述右输送主管

51上,且位于一对右主控阀

53之间;所述右主控压力表

54用于检测流经所述右输送主管

51的减温水压力,所述右主控流量计

55用于检测流经所述右输送主管

51的减温水流量。

74.具体地,所述右辅助管路6包括:右辅助管

61、右辅助调节阀

62和一对右辅助控制阀

63;

75.所述右辅助管

61的出水口与所述第二过热器2的进水口连通,所述右辅助管

61用于向所述第二过热器2补充输送减温水;

76.一对右辅助控制阀

63分别设置在所述右辅助管

61的进水口和出水口处,用于控制所述右辅助管

61的通断;

77.所述右辅助调节阀

62设置在所述右辅助管

61上,且位于一对右辅助控制阀

63之间;所述右辅助调节阀

62用于调控通过右辅助管

61补充送入所述第二过热器2的减温水的流量。

78.所述右辅助管路6包括:右辅助压力表

64和右辅助流量计

65;

79.所述右辅助压力表

64和所述右辅助流量计

65均设置在所述右辅助管

61上,且位于一对右辅助控制阀

63之间;所述右辅助压力表

64用于检测通过

80.右辅助管补充送入所述第二过热器2的减温水的压力,所述右辅助流量计

65用于检测通过右辅助管补充送入所述第二过热器2的减温水的流量。

81.给水泵通过右输送主管

51向第二过热器2泵送减温水,为了调控减温水的流量,在右输送主管

51上设置右调节阀

52以调节流经右输送主管

51的减温水的流量,并在右输送主管

51上设置右主控压力表

54和右主控流量计

55,用于实时检测流经右输送主管

51的减温水的压力和流量,便于工作人员根据检测到的减温水的压力和流量控制右调节阀

52工作,同时也给右辅助管路6向第二加热器2补充输送和调控减温水提供参考依据,为了确保右辅助管路6能够精准的向第二加热器2提供减温水,在右辅助管

61上设置右辅助调节阀

62以调控流经右辅助管

61的减温水的流量和水量。

82.右输送主管

51和右辅助管

61的部分管径规格优选为

ф89×

13,右辅助管

61的另一部分管径规格优选为

ф42×8,右输送主管

51和右辅助管

61材质为

12cr1movg,如图1所示,为了使右辅助管

61中不同规格的管径能够连通,设置变径接头以连接不同管径的右辅助管

61,右主控阀

53和右辅助控制阀

63为截止阀,在实际应用中,省煤器可通过右辅助管

61向第二加热器2供应减温水。

83.如图1所示,为了方便控制,所述超临界机组深度调峰运行精准控温小流量减温水系统还包括:主控总阀7和辅助总阀8;

84.所述主控总阀7用于同时控制所述左主控管路3和所述右主控管路5的通断;

85.所述辅助总阀8用于同时控制所述左辅助管路4和所述右辅助管路6的通断。

86.如图1所示,给水泵通过左主控管路3和右主控管路5分别向第一加热器1和第二加热器2泵送减温水,为了方便控制,在给水泵的出水口处设置主控总阀7,通过主控总阀的开启或关闭同时控制左主控管路3和右主控管

87.路5的通断,省煤器通过左辅助管路4和右辅助管路6分别向第一加热器1和第二加热器2补充输送减温水,为了方便控制,在省煤器的出水口处设置辅助总阀8,通过辅助总阀8的开启或关闭同时控制左辅助管路4和右辅助管路6的通断。

88.本实用新型提供的超临界机组深度调峰运行精准控温小流量减温水系统,通过左主控管路和右主控管路分别向第一过热器和第二过热器输送减温水,为了精准调控送入第一过热器和第二过热器的减温水的流量,分别设置左辅助管路和右辅助管路向第一过热器和第二过热器补充输送减温水,通过左辅助管路辅助左主控管路送入第一过热器的减温水的流量,以及通过右辅助管路辅助右主控管路送入第二过热器的减温水流量,从而确保在机组调峰阶段,送入第一过热器和第二过热器的减温水流量稳定且水量充裕,避免锅炉受热面金属壁的壁温变化速率过大,解决了现有技术中在机组调峰阶段对进入锅炉过热器的

减温水流量控制不精准,使得锅炉受热面金属壁壁温变化速率大,造成的金属壁氧化以及生成的氧化皮脱落的问题。

89.以上结合附图详细描述了本实用新型实施例的可选实施方式,但是,本实用新型实施例并不限于上述实施方式中的具体细节,在本实用新型实施例的技术构思范围内,可以对本实用新型实施例的技术方案进行多种简单变型,这些简单变型均属于本实用新型实施例的保护范围。

90.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。

为了避免不必要的重复,本实用新型实施例对各种可能的组合方式不再另行说明。

91.此外,本实用新型实施例的各种不同的实施方式之间也可以进行任意组合,只要其不违背本实用新型实施例的思想,其同样应当视为本实用新型实施例所公开的内容。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!