蒸汽过热炉的制作方法-k8凯发

1.本技术涉及过热炉技术领域,具体涉及蒸汽过热炉。

背景技术:

2.蒸汽过热炉是化工装置的主要设备之一,也是煤化工领域应用很普遍的一种火力加热设备,加热炉的主要任务是将水蒸汽进一步加热,以使水蒸汽转变为满足一定温度要求的过热蒸汽,通常过热炉以燃料气或工厂废气为原料,将生产装置副产的饱和蒸汽加热为过热蒸汽,将过热蒸汽用于其它生产装置,燃料气或装置废气在过热炉内燃烧产生的烟气经过过热炉的辐射段和对流段,最后通过烟囱排出。

3.加热炉内贯穿设置有换热管,饱和蒸汽从换热管的一端进入,加热后形成过热蒸汽,再从换热管的另一端排出,受燃料气的燃烧,炉体内会产生大量的废渣灰尘,废渣灰尘会随着烟气外排,在对换热管进行换热时,废渣灰尘会附着在换热管的外表面,在长时间使用中,灰尘会附着越来越厚,由于烟灰的导热能力差,因此会影响换热管的热转换效果,降低过热炉的热效率,因此,本技术提出一种蒸汽过热炉。

技术实现要素:

4.本技术的目的在于:为解决上述背景中的问题,本技术提供了蒸汽过热炉。

5.本技术为了实现上述目的具体采用以下技术方案:

6.蒸汽过热炉,包括:

7.炉体,所述炉体的顶部连通有烟囱,所述炉体的内壁同轴设置有过滤网筒,所述过滤网筒与所述炉体的内壁留有环形空腔,所述炉体的底部连通有燃气喷管;

8.蒸汽换热管,呈螺旋构造且设置在环形空腔内,所述蒸汽换热管的两端均活动贯穿所述炉体;

9.支板,设置在所述炉体内,所述支板上转动贯穿有轴杆,所述轴杆的一端对称设置有两个刮板,两个所述刮板均与所述过滤网筒的内壁抵触搭接,所述轴杆的另一端延伸至所述烟囱内并安装有叶头。

10.进一步地,还包括鼓风机,所述鼓风机的出风口与所述炉体连通有气管。

11.进一步地,所述气管包括第一管体,所述第一管体呈螺旋构造且设置在环形空腔内,所述第一管体的一端位于所述炉体的内底部,所述第一管体的另一端活动贯穿所述炉体并连通有第二管体,所述第二管体的自由端与所述鼓风机的出风口连通。

12.进一步地,两个所述刮板的自由端安装有环板,所述环板转动设置在所述炉体的内底壁,所述环板上阵列设置有若干个呈环形分布的风板。

13.进一步地,所述炉体的内底部设置有若干个呈环形分布的立柱,若干个所述立柱的端部设置有圆环,所述环板的底端开设有环形滑槽,所述圆环转动插设在所述环形滑槽内。

14.进一步地,所述刮板上转动设置有滚动辊,所述滚动辊与所述过滤网筒的内壁滚

动抵触。

15.进一步地,所述烟囱内且位于所述叶头的下方设置有螺旋板,所述轴杆转动贯穿所述螺旋板。

16.进一步地,所述蒸汽换热管与所述过滤网筒的外壁抵触搭接。

17.本技术的有益效果如下:

18.1、在本技术中,通过设置的过滤网筒,以用于对烟灰进行过滤拦截,避免烟灰接触蒸汽换热管,再利用外排的烟气驱动刮板对过滤网筒的内壁进行刮刷,确保过滤网筒的透风率和透热率,从而确保蒸汽换热管的换热效率,从而提高炉体整体的热效率。

19.2、在本技术中,通过鼓风机的设置,以用于向炉体内输送空气助燃,同时利用助燃的空气流通再次形成驱动刮板对过滤网筒刮刷的动力,以提高对过滤网筒的刮刷效果,进一步确保蒸汽换热管的换热效率。

附图说明

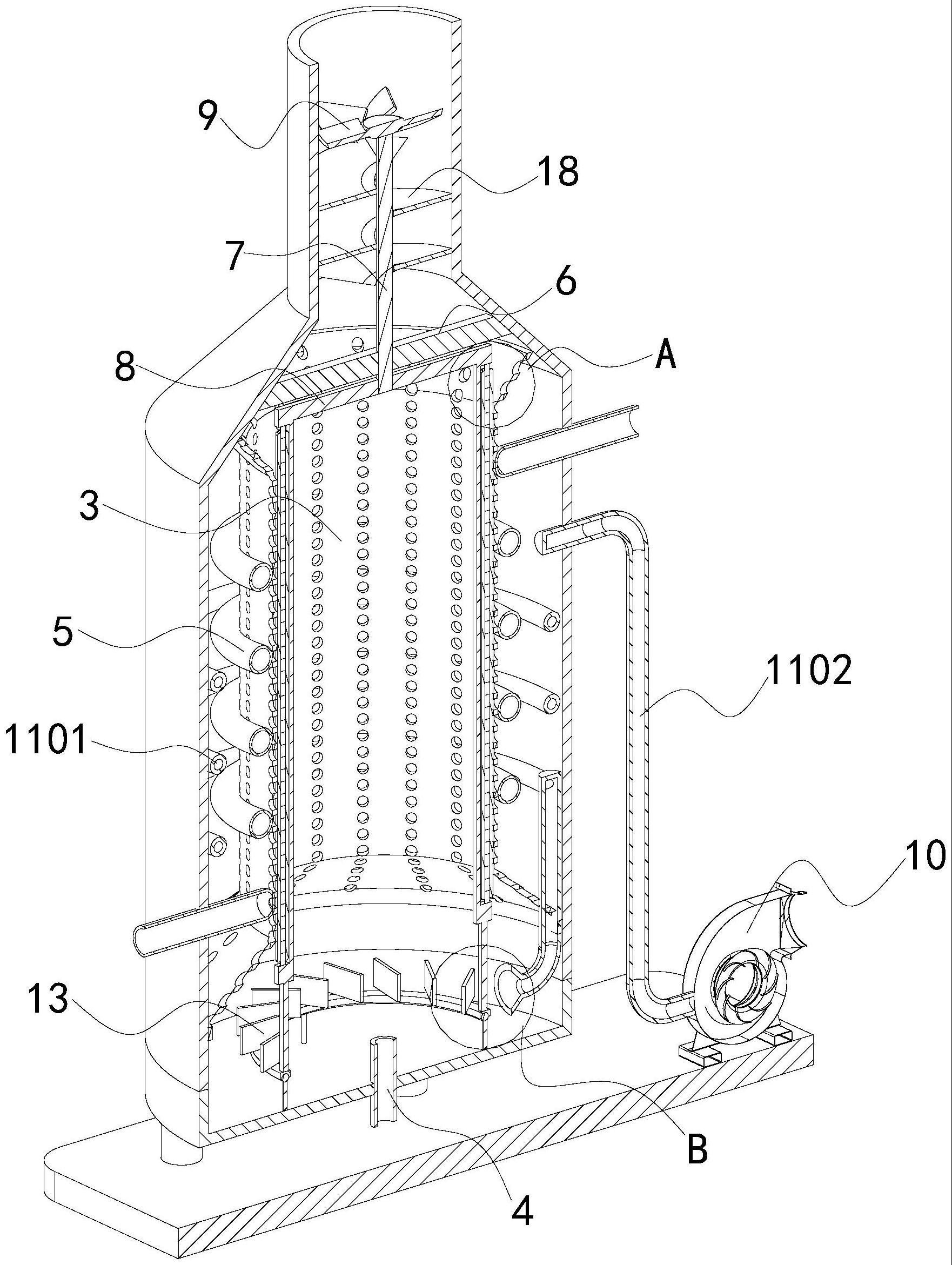

20.图1是本技术立体结构图;

21.图2是本技术立体结构剖视图;

22.图3是本技术部分立体结构图;

23.图4是本技术又一部分立体结构图;

24.图5是本技术图2中a处放大图;

25.图6是本技术图2中b处放大图;

26.附图标记:

1、炉体;

2、烟囱;

3、过滤网筒;

4、燃气喷管;

5、蒸汽换热管;

6、支板;

7、轴杆;

8、刮板;

9、叶头;

10、鼓风机;

11、气管;

12、环板;

13、风板;

14、立柱;

15、圆环;

16、环形滑槽;

17、滚动辊;

18、螺旋板;

1101、第一管体;

1102、第二管体。

具体实施方式

27.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

28.如图

1-图6所示,本技术一个实施例提出的蒸汽过热炉,包括:炉体1,炉体1的顶部连通有烟囱2,炉体1的内壁同轴设置有过滤网筒3,过滤网筒3与炉体1的内壁留有环形空腔,炉体1的底部连通有燃气喷管4;蒸汽换热管5,呈螺旋构造且设置在环形空腔内,蒸汽换热管5的两端均活动贯穿炉体1;支板6,设置在炉体1内,支板6上转动贯穿有轴杆7,轴杆7的一端对称设置有两个刮板8,两个刮板8均与过滤网筒3的内壁抵触搭接,轴杆7的另一端延伸至烟囱2内并安装有叶头9,在对蒸汽进行加热时,通过燃气喷管4向炉体1内输送燃气,并使得燃气燃烧,从而产生高温,将饱和蒸汽从蒸汽换热管5的一端进入,饱和蒸汽沿蒸汽换热管5内流通,高温对蒸汽换热管5进行加热,从而对饱和蒸汽加热,饱和蒸汽加热后形成过热蒸汽,再从蒸汽换热管5的另一端排出,完成热转换,在对蒸汽换热管5进行加热时,过滤网筒3对烟灰进行过滤拦截,避免飞扑附着在蒸汽换热管5上,以确保蒸汽换热管5的换热效率,燃烧后的烟气从烟囱2排出,烟气在排出时会冲击叶头9,从而带动叶头9旋转,从而带动轴杆7转动,当轴杆7转动时,两个刮板8对过滤网筒3的内壁进行刮刷,避免过滤网筒3上附着灰尘,影响热气热浪的流通,以进一步保证蒸汽换热管5的换热效率,装置整体的构造,以

用于对蒸汽换热管5表面起到防尘的作用,确保蒸汽换热管5的换热效率。

29.如图1和图2所示,在一些实施例中,还包括鼓风机

10,鼓风机

10的出风口与炉体1连通有气管

11,鼓风机

10做功,将外界的氧气通过气管

11输送至炉体1内,以用于增氧助燃,使得燃气能够充分的燃烧,不仅减少了因燃烧不充分产生的烟灰粉尘,同时也提高了炉体1整体的热效率。

30.如图2和图4所示,在一些实施例中,气管

11包括第一管体

1101,第一管体

1101呈螺旋构造且设置在环形空腔内,第一管体

1101的一端位于炉体1的内底部,第一管体

1101的另一端活动贯穿炉体1并连通有第二管体

1102,第二管体

1102的自由端与鼓风机

10的出风口连通,鼓风机

10在抽取空气输送时,空气先从第二管体

1102内流通,再流通至第一管体

1101内,由于第一管体

1101处于炉体1内,空气在第一管体

1101内流通时,会被预加热,预加热后的空气再从第一管体

1101内输送至炉体1内,由于向炉体1内输送空气助燃,助燃的空气温度会影响炉体1内的温度,尤其是当冬季环境温度较低时,助燃空气进入炉体1内后会消耗燃料气的部分热量,从而导致炉体1的热效率降低、能耗增加,因此,通过对助燃空气进行预热,以减少助燃空气对燃料气热量消耗,从而提高炉体1的热效率。

31.如图2和图6所示,在一些实施例中,两个刮板8的自由端安装有环板

12,环板

12转动设置在炉体1的内底壁,环板

12上阵列设置有若干个呈环形分布的风板

13,优选地,第一管体

1101远离第二管体

1102的一端与风板

13对应,风板

13呈倾斜设计,助燃空气在进入炉体1内时,会冲击风板

13,在冲击力的作用下,从而带动环板

12转动,当环板

12转动时,从而带动两个刮板8转动,使得刮板8具有上下两个点的驱动力,使得刮板8转动更为顺畅,以提高对过滤网筒3的刮刷效果。

32.如图6所示,在一些实施例中,炉体1的内底部设置有若干个呈环形分布的立柱

14,若干个立柱

14的端部设置有圆环

15,环板

12的底端开设有环形滑槽

16,圆环

15转动插设在环形滑槽

16内,通过立柱

14的设置,通过环形滑槽

16与圆环

15的转动配合,以用于将环板

12提升一定的高度,避免环板

12遭受炉底的烟灰覆盖,以确保环板

12转动的顺畅性。

33.如图5所示,在一些实施例中,刮板8上转动设置有滚动辊

17,滚动辊

17与过滤网筒3的内壁滚动抵触,通过滚动辊

17的设置,以用于减少刮板8与过滤网筒3的刮刷摩擦阻力,使得刮板8转动更为顺畅,清理烟灰的效果更好。

34.如图2所示,在一些实施例中,烟囱2内且位于叶头9的下方设置有螺旋板

18,轴杆7转动贯穿螺旋板

18,通过螺旋板

18的设置,以用于减少烟囱2的排烟口径,对排出的烟起到压缩的作用,以提高烟气的气压,同时对烟气进行螺旋导向,使得烟气螺旋冲击叶头9,使得叶头9旋转更为顺畅。

35.如图2所示,在一些实施例中,蒸汽换热管5与过滤网筒3的外壁抵触搭接,过滤网筒3也会吸收烟气的热量,通过将蒸汽换热管5与过滤网筒3搭接,过滤网筒3的热量可以传导至蒸汽换热管5上,以提高蒸汽换热管5的换热效果。

36.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本技术。

对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。

因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!