一种密度纤维板生产用削片装置的制作方法-k8凯发

1.本实用新型涉及纤维板生产削片技术领域,尤其涉及一种密度纤维板生产用削片装置。

背景技术:

2.密度纤维板产品是以木质纤维为原料,经纤维制备,施加合成树脂,在加热加压的条件下,压制成的板材,加工时需要使用切割装置对其进行处理。

3.现有技术中,如中国专利cn218365357u公开了一种密度纤维板生产用削片装置,包括进料座,进料座的端部设置有切削座,进料座的内底壁设置有与原料木相对应的输料组件,进料座的内顶壁设置有用于适配不同直径原料木的压合组件,切削座的内部设置有切削刀具,切削座的内壁上设置有雾化喷头,切削座的外侧设置有与雾化喷头相连通的水泵组件。

4.但现有技术中,削片装置在切削密度纤维板的时候,刀片与纤维板之间会产生长时间的摩擦,刀具与板之间的摩擦力可能会将纤维板带离原来的位置,此时一般是操作人员手动固定住纤维板的,这种方式稳定性非常差,并且会分散操作人员的注意力,如果刀片的转速过大可能会出现限位板无法被固定的情况,而其他的固定工具操作起来又较为麻烦,非常不利于使用人员操作。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中存在的刀片的转速过大可能会出现限位板无法被固定,其他的固定工具操作起来又较为麻烦,非常不利于使用人员操作的问题,而提出的一种密度纤维板生产用削片装置。

6.为了实现上述目的,本实用新型采用了如下技术方案:一种密度纤维板生产用削片装置,包括切割装置主体,所述切割装置主体的底部活动连接有支撑板,所述支撑板的上表面活动安装有纤维板限位装置;

7.所述纤维板限位装置包括承载平台、限位板和梯形调节板,所述承载平台的内部开设有容纳空腔,所述梯形调节板的一端滑动连接在承载平台的内部,所述限位板的一侧固定连接有延伸杆,所述延伸杆的另一端固定连接有梯形从动块,所述梯形从动块的一侧与梯形调节板的一侧之间滑动连接,所述梯形从动块的底部滑动连接容纳空腔的内壁上。

8.优选的,所述梯形从动块的上表面固定安装有防脱卡板,所述防脱卡板的顶部滑动连接在容纳空腔的内壁上。

9.优选的,一个所述梯形从动块的一侧固定连接有引导杆,所述引导杆的另一端滑动连接在另一梯形从动块的内部。

10.优选的,所述承载平台的底部固定安装有限位块,所述承载平台与限位块的交接处开设有限位滑槽。

11.优选的,所述梯形调节板的外壁上固定安装有限位凸条,所述限位凸条滑动连接

在容纳空腔的内壁上。

12.优选的,所述梯形调节板的一端固定安装有限位挡板。

13.优选的,所述限位挡板位于容纳空腔的一侧。

14.与现有技术相比,本实用新型的优点和积极效果在于:

15.1、本实用新型中,通过承载平台来确定纤维板的位置,同时在承载平台的两侧加设限位板来对纤维板的位置进行限制,在切割装置主体切削限位板的时候,通过限位板来限制纤维板的活动范围,以此来提升纤维板被切削时的稳定性,同时各个限位板的位置受到了梯形调节板的限制,可以降低限位板出现错位的概率。

16.2、本实用新型中,通过容纳空腔来同时容纳梯形调节板和梯形从动块,梯形调节板的移动会直接推动梯形从动块向外移动,利用梯形调节板改变限位块位置的同时防止限位块受到外力作用往回移动。

附图说明

17.图1为本实用新型提出一种密度纤维板生产用削片装置的立体结构示意图;

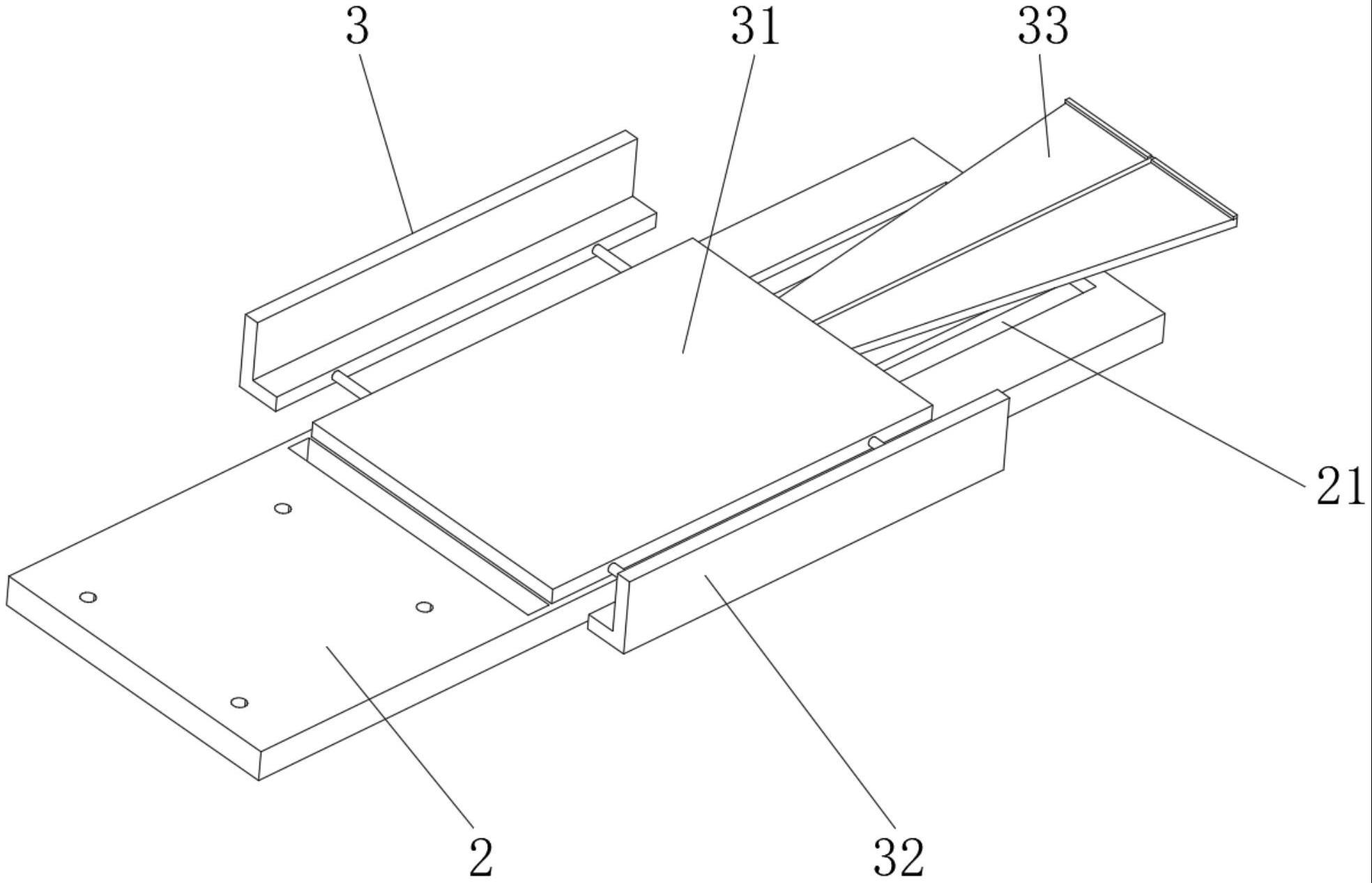

18.图2为本实用新型提出一种密度纤维板生产用削片装置的纤维板限位装置与支撑板结构示意图;

19.图3为本实用新型提出一种密度纤维板生产用削片装置的纤维板限位装置立体结构示意图;

20.图4为本实用新型提出一种密度纤维板生产用削片装置的限位板结构示意图。

21.图例说明:

22.1、切割装置主体;

2、支撑板;

3、纤维板限位装置;

23.21、限位滑槽;

24.31、承载平台;

32、限位板;

33、梯形调节板;

34、延伸杆;

35、限位块;

36、容纳空腔;

37、限位凸条;

38、限位挡板;

39、梯形从动块;

310、防脱卡板;

311、引导杆。

实施方式

25.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。

需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

26.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

实施例

27.如图

1、图

2、图3和图4所示,本实用新型提供了一种密度纤维板生产用削片装置,包括切割装置主体1,切割装置主体1的底部活动连接有支撑板2,支撑板2的上表面活动安装有纤维板限位装置3,纤维板限位装置3包括承载平台

31、限位板

32和梯形调节板

33,承载平台

31的内部开设有容纳空腔

36,梯形调节板

33的一端滑动连接在承载平台

31的内部,限位板

32的一侧固定连接有延伸杆

34,延伸杆

34的另一端固定连接有梯形从动块

39,梯形从

动块

39的一侧与梯形调节板

33的一侧之间滑动连接,梯形从动块

39的底部滑动连接容纳空腔

36的内壁上,梯形从动块

39的上表面固定安装有防脱卡板

310,防脱卡板

310的顶部滑动连接在容纳空腔

36的内壁上。

28.下面具体说一下本实施例的具体设置和作用,使用时将需要加工的纤维板放到纤维板限位装置3的支撑板2上,此时将梯形调节板

33插入到容纳空腔

36中,利用梯形调节板

33将梯形从动块

39从承载平台

31的两侧推出,为纤维板腾出足够的空间,防脱卡板

310的存在可以防止梯形从动块

39从承载平台

31中脱落;

29.梯形从动块

39与限位板

32之间通过延伸杆

34连接在一起,保证限位板

32的稳定性;

30.随后推动承载平台

31顺着支撑板2的方向移动,直到纤维板移动到切割装置主体1的下方进行切削,此时限位板

32的存在可以降低限位板

32出现错位的概率,并提升纤维板被切削时的稳定性。

实施例

31.如图

2、图3和图4所示,一个梯形从动块

39的一侧固定连接有引导杆

311,引导杆

311的另一端滑动连接在另一梯形从动块

39的内部,承载平台

31的底部固定安装有限位块

35,承载平台

31与限位块

35的交接处开设有限位滑槽

21,梯形调节板

33的外壁上固定安装有限位凸条

37,限位凸条

37滑动连接在容纳空腔

36的内壁上,梯形调节板

33的一端固定安装有限位挡板

38,限位挡板

38位于容纳空腔

36的一侧。

32.其整个实施例达到的效果为,引导杆

311可以确定梯形从动块

39的移动方向,配合上防脱卡板

310的使用可以对梯形从动块

39的最大移动范围进行限制;

33.承载平台

31通过限位块

35连接在限位滑槽

21当中,在确定承载平台

31移动路线的同时,确保承载平台

31能够与切割装置主体1对准;

34.限位凸条

37会确定梯形调节板

33的移动路线,防止梯形调节板

33移动时出现错位的情况,限位挡板

38则会防止梯形调节板

33完全进入到容纳空腔

36当中。

35.本装置的使用方法及工作原理:使用时将梯形调节板

33插入到容纳空腔

36中,将梯形从动块

39从承载平台

31的两侧推出,为纤维板腾出足够的空间,限位凸条

37会确定梯形调节板

33的移动路线,随后将需要加工的纤维板放到纤维板限位装置3的支撑板2上;

36.随后推动承载平台

31顺着支撑板2的方向移动,直到纤维板移动到切割装置主体1的下方,此时限位板

32的存在可以降低限位板

32出现错位的概率,并提升纤维板被切削时的稳定性;

37.并且梯形调节板

33的存在可以避免限位块

35受到外力作用而往回移动。

38.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!