一种叉车叉架强度检测装置的制作方法-k8凯发

1.本实用新型涉及叉车的叉架强度检测设备技术领域,尤其涉及一种叉车叉架强度检测装置。

背景技术:

2.叉车是一种工业搬运车辆,是指对成件托盘货物进行装卸、堆垛和短距离运输作业的各种轮式搬运车辆。

工业搬运车辆广泛应用于港口、车站、机场、货场、工厂车间、仓库、流通中心和配送中心等,并可进入船舱、车厢和集装箱内进行托盘货物的装卸、搬运作业。

叉车是托盘运输、集装箱运输必不可少的设备。

3.叉车的前门架上通常配置有多组叉架,叉架即插接于前门架上伸入托盘内的板状结构,叉架起到承受托盘重量的功能,因此,出厂前需要对叉架的强度进行检测,以防止叉架在使用过程损坏,而造成货物损坏。

现有技术中没有一种专用于叉架强度检测的检测设备,造成叉架在检测过程中与检测设备装配复杂,进而使得叉架的检测效率降低。

技术实现要素:

4.本实用新型提供的一种叉车叉架强度检测装置,解决了现有技术中叉架强度检测效率低的技术问题。

5.解决上述技术问题采用的一些实施方案包括:

6.一种叉车叉架强度检测装置,包括机架,所述机架设置有定位待测叉架的定位组件,所述机架还设置有检测待测叉架强度的检测组件;

7.所述检测组件包括门形架,所述门形架设置有向待测叉架施加作用力的液压机;

8.所述定位组件包括设置于所述机架的导轨和滑动设置于所述机架的滑座,所述滑座设置有定位待测叉架的插板;所述机架远离所述滑座的一侧设置有驱动所述滑座沿所述导轨滑移的驱动机构,所述驱动机构包括转动设置于所述机架的丝杠和转动设置于所述机架的光杠,所述滑座设置有与所述丝杠配合的螺孔和与所述光杠配合的光孔,所述光杠与所述丝杠平行设置。

9.作为优选,所述滑座设置有凸块,所述插板设置于所述凸块,所述滑座还设置有与所述导轨配合的滑槽,所述滑座的两端分别设置有延伸块,所述螺孔和所述光孔分别设置于不同的所述延伸块。

10.作为优选,所述延伸块设置有槽体,所述机架的一部分位于所述槽体内,所述槽体相对于所述机架滑动连接。

11.作为优选,所述凸块与所述滑座为一体式结构,所述延伸块与所述滑座为一体式结构,所述插板与所述凸块为一体式结构。

12.作为优选,所述定位组件有两个,两个所述定位组件分别设置于所述机架的两端,所述门形架位于两个所述定位组件之间,其中一个所述定位组件中的所述插板水平设置,使待测叉架呈水平状态,另外一个所述定位组件中的所述插板倾斜设置,使待测叉架相对

于水平面呈倾斜状态。

13.作为优选,所述机架设置有装配所述丝杠和所述光杠的装配板,所述装配板分别位于所述丝杠、所述光杠的两端,所述装配板与所述机架为一体式结构,所述光杠和所述丝杠均转动连接于所述装配板。

14.作为优选,所述光杠与定位所述光杠的装配板之间设置有轴承,所述丝杠与定位所述丝杠的装配板之间设置有轴承。

15.作为优选,所述机架还设置有加强筋,所述加强筋与所述机架为一体式结构,所述加强筋的横截面形状为矩形,所述加强筋位于所述液压机的正下方,并且,所述加强筋位于所述机架远离所述液压机的一侧。

16.作为优选,所述门形架通过螺栓固定于所述机架,所述门形架包括竖杆和设置于所述竖杆的上横杆、下横杆,所述液压机固定于所述下横杆,并且,所述液压机的上端接触所述上横杆。

17.作为优选,所述下横杆与所述竖杆之间设置有肋板,所述机架均布有支脚。

18.相对于现有技术,本实用新型具有如下优点:

19.1、通过设置插板,在对叉架进行强度检测时,仅需要将叉架插接于插板上即完成叉架的定位,从而使得叉架装配效率高,提高了检测效率。

另外,插板通过滑座滑动设置于机架上,在检测叉架强度时,可以调节滑座相对于机架的位置即可对使液压机向叉架的不同部位施加压力,在提高叉架检测效率的同时提高了叉架的检测精度。

20.2、驱动机构设置于机架远离滑座的一侧,即驱动机构位于机架远离门形架的一侧,液压机施加于叉架上的作用力经滑座传导后被机架抵消,因此,驱动机构不需要承受液压机施加的作用力,驱动机构不易损坏。

21.3、采用丝杠驱动滑座滑移,滑座位移至目标位置后停止转动丝杠滑座即被定位至目标位置,不需要设置独立的锁紧机构锁紧滑座的位置,简化了驱动机构的结构。

附图说明

22.出于解释的目的,在以下附图中阐述了本实用新型技术的若干实施方案。

以下附图被并入本文本并且构成具体实施方案的一部分。

在一些情况下,以框图形式示出了熟知的结构和部件,以便避免使本实用新型主题技术的概念模糊。

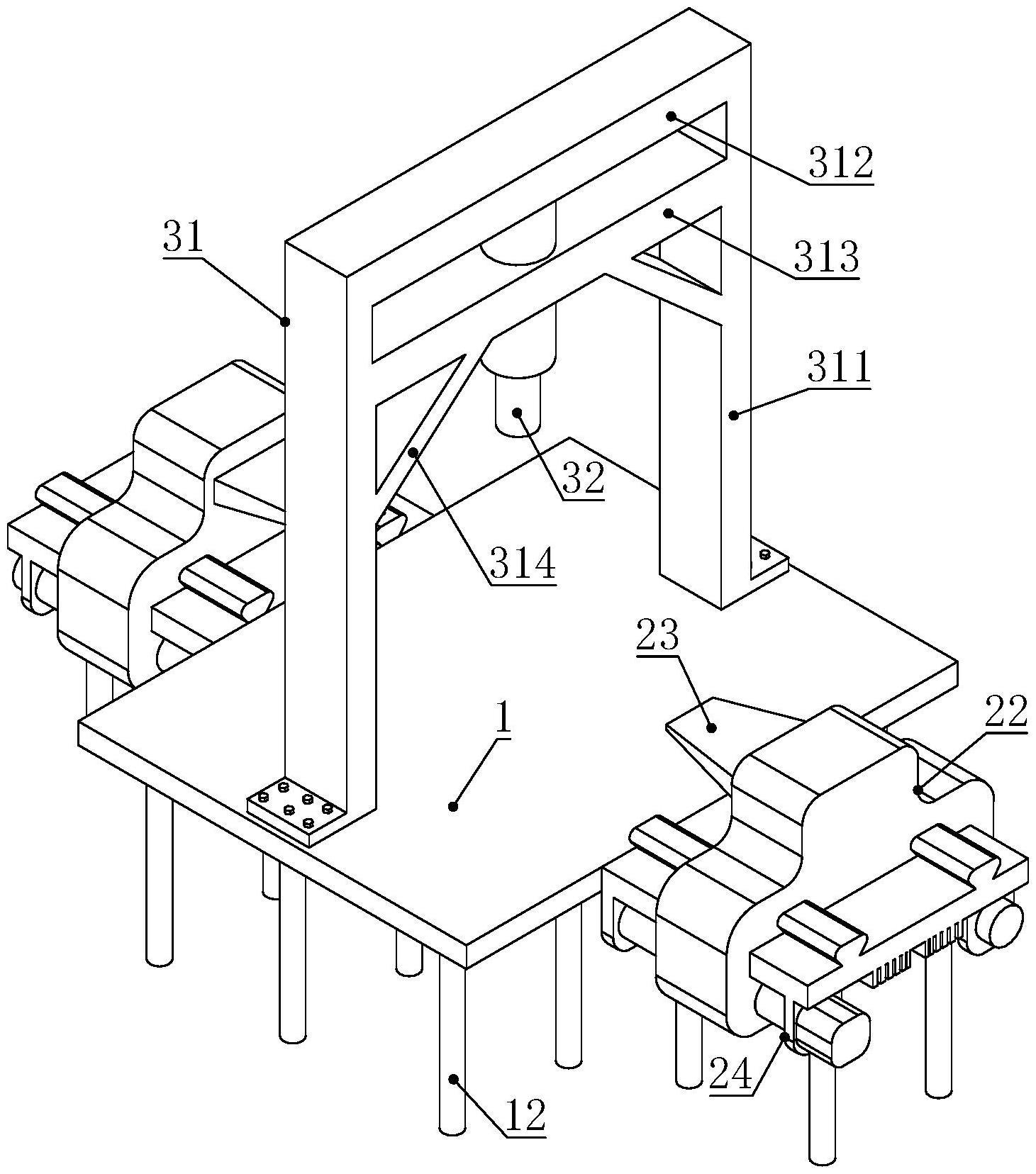

23.图1为本实用新型第一角度的示意图。

24.图2为本实用新型第二角度的示意图。

25.图3为本实用新型第三角度的示意图。

26.图4为驱动机构在机架上的安装方式第一角度的示意图。

27.图5为驱动机构在机架上的安装方式第二角度的示意图。

28.图6为滑座的示意图。

29.图中:

30.1、机架,

11、加强筋,

12、支脚。

31.2、定位组件,

21、导轨。

32.22、滑座,

221、螺孔,

222、光孔,

223、凸块,

224、滑槽,

225、延伸块,

226、槽体。

33.23、插板。

分别设置于所述机架1的两端,所述门形架

31位于两个所述定位组件2之间,其中一个所述定位组件2中的所述插板

23水平设置,使待测叉架呈水平状态,另外一个所述定位组件2中的所述插板

23倾斜设置,使待测叉架相对于水平面呈倾斜状态。

50.由于叉架工作过程中有两个状态,即抬起托盘时,叉架处于水平状态,带动托盘位移时,叉架处于倾斜状态,因此,在对叉架进行强度检测时,需要对两个状态均进行强度检测,通过设置两个定位组件2,可以方便地对叉架的两个状态进行强度检测,操作方便进而使得叉架强度检测效率高。

51.参照图1至图6所示,在一些实施例中,所述机架1设置有装配所述丝杠

241和所述光杠

242的装配板

243,所述装配板

243分别位于所述丝杠

241、所述光杠

242的两端,所述装配板

243与所述机架1为一体式结构,所述光杠

242和所述丝杠

241均转动连接于所述装配板

243。

52.丝杠

241可以采用电机驱动,丝杠

241也可以采用手动旋转的方式驱动。

丝杠

241的具体驱动方式不做限定,可以根据待测叉架的数量合理选择。

53.装配板

243上应设置孔体,以装配丝杠

241或光杠

242。

丝杠

241的两端应设置与孔体配合的光轴部,以便于丝杠

241的装配。

通常,光轴部的直径小于丝杠

241的直径,从而使得光轴部与丝杠

241连接处形成台阶面,台阶面与装配板

243接触,以限定丝杠

241的轴向位置。

54.所述光杠

242与定位所述光杠

242的装配板

243之间设置有轴承,所述丝杠

241与定位所述丝杠

241的装配板

243之间设置有轴承。

55.在一些实施例中,所述机架1还设置有加强筋

11,所述加强筋

11与所述机架1为一体式结构,所述加强筋

11的横截面形状为矩形,所述加强筋

11位于所述液压机

32的正下方,并且,所述加强筋

11位于所述机架1远离所述液压机

32的一侧。

56.参照图1至图3所示,在一些实施例中,所述门形架

31通过螺栓固定于所述机架1,所述门形架

31包括竖杆

311和设置于所述竖杆

311的上横杆

312、下横杆

313,所述液压机

32固定于所述下横杆

313,并且,所述液压机

32的上端接触所述上横杆

312。

57.门形架

31也可以通过其它方式固定于机架1上。

液压机

32可以通过螺栓固定于下横杆

313上,下横杆

313上可以设置与液压机

32配合的装配孔。

液压机

32包括缸体和活塞,需要设置压力传感器时,压力传感器设置于活塞上。

缸体与下横杆

313固定。

缸体上端抵触上横杆

312,起到定位液压机

32相对于门形架

31位置的功能,液压机

32位置精度高,进而使得叉架强度检测精度高。

58.在一些实施例中,所述下横杆

313与所述竖杆

311之间设置有肋板

314,所述机架1均布有支脚

12。

59.肋板

314与门形架

31为一体式结构,竖杆

311、上杆和下横杆

313的横截面形状均为矩形,以提高门形架

31的抗弯强度。

60.支脚

12的横截面形状可以为圆形也可以为矩形。

支脚

12用于将机架1支撑至目标高度,以便于操作。

支脚

12可以焊接于机架1上。

61.以上对本实用新型主题技术方案以及相应的细节进行了介绍,可以理解的是,以上介绍仅是本实用新型主题技术方案的一些实施方案,其具体实施时也可以省去部分细节。

62.另外,在以上实用新型的一些实施方案中,多个实施方案存在组合实施的可能,各种组合方案限于篇幅不再一一列举。

本领域技术人员在具体实施时可以根据需求自由结合实施上述实施方案,以获得更佳的应用体验。

63.本领域技术人员在实施本实用新型主题技术方案时,可以根据本实用新型的主题技术方案以及附图获得其它细节配置或附图,显而易见地,这些细节在不脱离本实用新型主题技术方案的前提下,这些细节仍属于本实用新型主题技术方案涵盖的范围。

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!