一种用于同时拉制多根晶体冷却装置的晶体冷却盘的制作方法-k8凯发

1.本实用新型涉及人工晶体制备技术领域,尤其涉及一种用于同时拉制多根晶体冷却装置的晶体冷却盘。

背景技术:

2.随着光伏行业的发展,全球对多/单晶硅的需求增长迅猛,市场供不应求。

受此影响,作为太阳能电池主要原料的多/单晶硅价格快速上涨,国内很多企业均在扩产。

3.以多/单晶硅为例,多/单晶硅在整个生产过程中,硅芯的使用量非常大。

现有的硅芯大多是通过区熔的方式制备获得的(主要通过高频线圈、籽晶夹头来完成拉制过程)。

其工作原理如下:工作时通过给高频线圈通入高频电流,高频感应加热,使高频线圈产生电流对原料棒产生磁力线;加热后的原料棒上端头形成熔化区,然后将籽晶插入熔化区;当籽晶的端头与原料棒的融区融为一体后,慢慢提升籽晶,熔化后的原料融液就会跟随籽晶上升,形成一个新的柱形晶体。

这个新的柱形晶体便是硅芯的制成品。

4.多/单晶硅生产企业在实际生产过程中发现,对于硅芯制备过程中出现的余料、不小心折断的硅芯、在还原、切割、磨抛等工艺阶段产生的碎料等的处理非常繁琐。

很多企业为了图省事,直接将上述余料、断芯、碎料丢弃或者长期堆放在仓库中。

还有一些企业将上述碎料进行回收,通过直拉炉拉制成硅棒,然后使用硅棒再拉制成硅芯。

这样不仅增加了硅芯拉制的成本,还造成了较大的资源浪费等。

也有一些企业将上述碎料进行回收,通过直拉炉拉制成硅棒,然后通过多线切割机将硅棒切成多根尺寸为

8mm*8mm或

10mm*10mm的柱状硅棒,这样不仅增加了柱状硅棒的生产成本,在切割过程中还可能引入更多的杂质,在降低产品质量的同时,还造成了较大的资源浪费等。

那么如何将碎硅料进行再利用就成了本领域技术人员的长期技术诉求之一。

5.为了克服上述技术问题,本技术人于

2023年3月

21日提交了一份pct专利申请,专利名称为用于同时拉制多根晶体的晶体冷却装置及人工晶体制备设备,国际申请号为pct/cn2023/082901,该专利申请公开了用于同时拉制多根晶体的晶体冷却装置,而在整个装置中,晶体冷却盘是其中的关键部件之一,现有的晶体冷却盘无法对进入其内部的冷却介质的流量进行调节,那么如何提供一种可以调节冷却介质流量的晶体冷却盘就显得尤为重要。

技术实现要素:

6.为了实现所述发明目的,本实用新型公开了一种用于同时拉制多根晶体冷却装置的晶体冷却盘,本实用新型通过在下进水管或出水管或下进水管及出水管上设置流量调节机构,通过流量调节机构来实现独立调整冷却盘主体上每个区域中晶体提拉孔处的温度等。

7.为了实现上述发明的目的,本实用新型采用如下技术方案:

8.一种用于同时拉制多根晶体冷却装置的晶体冷却盘,所述晶体冷却盘设置有多个

晶体提拉孔、对所述晶体进行冷却的冷却介质通道以及用于调节冷却介质通道内冷却介质流量的流量调节机构。

9.所述的用于同时拉制多根晶体冷却装置的晶体冷却盘,所述晶体冷却盘包括流量调节机构、冷却盘主体、下进水管和出水管,在所述冷却盘主体中设置有空腔,并且,所述冷却盘主体上设置有晶体提拉孔以及分别与所述空腔连通的冷却介质入口和冷却介质出口,所述冷却介质入口连接下进水管的下端头,所述下进水管的上端头连接下法兰下面的冷却介质上出口,所述冷却介质出口连接出水管的下端头,所述出水管的上端头连接下法兰上的出水管穿孔,在下进水管或出水管或下进水管及出水管上设置流量调节机构。

10.所述的用于同时拉制多根晶体冷却装置的晶体冷却盘,所述流量调节机构的第一结构为流量调节机构包括阀芯和升降座,所述阀芯设置在下进水管的内孔中,阀芯的上端头依次穿过下法兰上的冷却介质上出口、过渡腔及阀芯穿孔并延伸至下法兰的上方,在阀芯穿孔上方的下法兰上面设有升降座,在所述升降座上设有螺孔,在所述阀芯上端头的外缘面上设有外螺纹,所述外螺纹与螺孔连接,在阀芯的下端头设有上端大下端小的锥体,所述锥体对应冷却盘主体上的冷却介质入口。

11.所述的用于同时拉制多根晶体冷却装置的晶体冷却盘,所述升降座的上面设有护罩,所述护罩的下底面与升降座的上面之间设有密封圈。

12.所述的用于同时拉制多根晶体冷却装置的晶体冷却盘,所述阀芯的外缘面与阀芯穿孔的内缘面之间设有轴封。

13.所述的用于同时拉制多根晶体冷却装置的晶体冷却盘,所述下法兰上设有多个晶体穿孔,在下法兰上面的中部设有贯通的中部孔,在中部孔的外围间隔设有至少两个过渡腔,在每个过渡腔的上面分别设有阀芯穿孔和进水孔,在每个过渡腔的下面分别设有冷却介质上出口,在每两个过渡腔之间的下法兰上面设有出水管穿孔。

14.所述的用于同时拉制多根晶体冷却装置的晶体冷却盘,所述冷却盘主体上分别设有至少两个冷却介质入口和冷却介质出口,在每两个冷却介质入口之间分别设有冷却介质出口。

15.所述的用于同时拉制多根晶体冷却装置的晶体冷却盘,在冷却介质入口与冷却介质出口之间的空腔内分别设置分流板。

16.所述的用于同时拉制多根晶体冷却装置的晶体冷却盘,所述流量调节机构的第二结构为流量调节机构为阀门,所述阀门设置在下进水管或出水管或下进水管及出水管上。

17.所述的用于同时拉制多根晶体冷却装置的晶体冷却盘,所述冷却盘主体的下面设有保温板。

18.由于采用上述技术方案,本实用新型具有如下有益效果:

19.本实用新型通过在下进水管或出水管或下进水管及出水管上设置流量调节机构,通过流量调节机构来分别调节每个冷却介质入口的开口大小或分别调节每个冷却介质出口的开口大小,使冷却盘主体上空腔内每个区域中冷却介质的流量发生改变,当每个区域中冷却介质的流量不同时,冷却介质带走冷却盘主体的温度也会随之变化,进而实现独立调整冷却盘主体上每个区域中晶体提拉孔处的温度等,本实用新型具有结构简便,使用效果好等特点,适合大范围的推广和应用。

附图说明

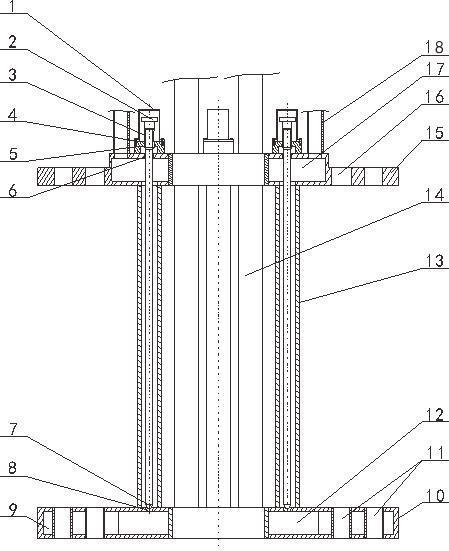

20.图1是本实用新型的结构示意图;

21.图2是本实用新型中流量调节机构的结构示意图;

22.图3是本实用新型的另一方位剖视结构示意图;

23.图4是本实用新型中冷却盘主体的俯视结构示意图;

24.图5是本实用新型中下法兰的俯视结构示意图;

25.图6是本实用新型实施例中晶体冷却盘的应用示意图;

26.在图中:

1、护罩;

2、阀芯;

3、外螺纹;

4、密封圈;

5、升降座;

6、轴封;

7、锥体;

8、冷却介质入口;

9、空腔;

10、冷却盘主体;

11、晶体提拉孔;

12、分流板;

13、下进水管;

14、出水管;

15、下法兰;

16、晶体穿孔;

17、过渡腔;

18、上进水管;

19、冷却介质出口;

20、阀芯穿孔;

21、进水孔;

22、出水管穿孔;

23、晶体上穿孔;

24、中部孔;

25、主进水口;

26、连接管;

27、上法兰;

28、过渡环;

29、晶体冷却管;

30、连接筒;

31、导流板;

32、内侧连接筒;

33、进水腔;

34、回水腔;

35、主出水口;

36、回水过渡管。

具体实施方式

27.下面通过实施例对本技术进行详细描述,但并不意味着存在对本技术而言任何不利的限制。

本文已经详细地描述了本技术,其中也公开了其具体实施例方式,对本领域的技术人员而言,在不脱离本技术精神和范围的情况下针对本技术具体实施方式进行各种变化和改进将是显而易见的。

28.在本实用新型的描述中,需要理解的是,术语“中心”、“侧向”、“长度”、“宽度”、“高度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“侧”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。

对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

30.本实用新型的创新点主要是通过在下进水管

13或出水管

14或下进水管

13及出水管

14上设置流量调节机构,通过流量调节机构来分别调节每个冷却介质入口8的进水流量或分别调节每个冷却介质出口

19的出水流量,使冷却盘主体

10上空腔9内每个区域中冷却介质的流量不同,当每个区域中冷却介质的流量不同时,冷却介质带走冷却盘主体

10的温度也会随之变化,进而实现独立调整冷却盘主体

10上每个区域中晶体提拉孔

11处的温度。

31.结合附图1~6,本实用新型所述的一种用于同时拉制多根晶体冷却装置的晶体冷却盘,所述晶体冷却盘设置有多个晶体提拉孔

11、对所述晶体进行冷却的冷却介质通道以及用于调节冷却介质通道内冷却介质流量的流量调节机构。

32.下面,将根据附图及各实施例详细说明本技术优选实施例的具体结构。

33.附图1~5示出了一种用于同时拉制多根晶体冷却装置的晶体冷却盘,该晶体冷却

盘包括流量调节机构、冷却盘主体

10、下进水管

13和出水管

14,在所述冷却盘主体

10中设置有空腔9,并且,所述冷却盘主体

10上设置有晶体提拉孔

11以及分别与所述空腔9连通的冷却介质入口8和冷却介质出口

19,由空腔

9、冷却介质入口8和冷却介质出口

19形成对晶体进行冷却的冷却介质通道,实施时,如图

1、2、4所示,为了实现对空腔9内设置的晶体提拉孔

11进行分区控制温度,在所述冷却盘主体

10上分别设有至少两个冷却介质入口8和冷却介质出口

19,在每两个冷却介质入口8之间分别设有冷却介质出口

19,在冷却介质入口8与冷却介质出口

19之间的空腔9内分别设置分流板

12,通过分流板

12的设置将空腔9分割为多个区域;

34.进一步,所述冷却介质入口8连接下进水管

13的下端头,所述下进水管

13的上端头连接下法兰

15下面的冷却介质上出口,所述冷却介质出口

19连接出水管

14的下端头,所述出水管

14的上端头连接下法兰

15上的出水管穿孔

22,在下进水管

13或出水管

14或下进水管

13及出水管

14上设置流量调节机构。

35.具体实施时,如图

1、2所示,所述流量调节机构的第一结构为流量调节机构包括阀芯2和升降座5,所述阀芯2设置在下进水管

13的内孔中,阀芯2的上端头依次穿过下法兰

15上的冷却介质上出口、过渡腔

17及阀芯穿孔

20

并延伸至下法兰

15的上方,在阀芯穿孔

20

上方的下法兰

15上面设有升降座5,在所述升降座5上设有螺孔,在所述阀芯2上端头的外缘面上设有外螺纹3,所述外螺纹3与螺孔连接,在阀芯2的下端头设有上端大下端小的锥体7,所述锥体7对应冷却盘主体

10上的冷却介质入口

8。

36.使用时,冷却介质通过上进水管

18进入下法兰

15内的过渡腔

17,再经过渡腔

17进入下进水管

13。

然后,冷却介质经下进水管

13进入冷却盘主体

10上的空腔9,进入空腔9内的冷却介质经导流板

12导流,通过导流板

12将冷却介质引流至冷却介质入口8的左右两侧,由于冷却介质入口8与冷却介质出口

19为交叉设置(即在每两个冷却介质入口8之间分别设置冷却介质出口

19),此时冷却介质分别进入与之相邻的冷却介质出口

19,然后经冷却介质出口

19进入出水管

14,此时,就可以通过设置在下进水管

13或出水管

14上的流量调节机构来调节冷却介质入口8或冷却介质出口

19的开口大小,进而控制进入空腔9内每个区域冷却介质的流量。

使用时,通过旋拧阀芯2,由于升降座5为固定不动,当旋拧阀芯2时,阀芯2做向上或向下运动,此时阀芯2下端头的锥体7随之向上或向下运动,实施时,锥体7也可以设置为圆柱状结构,同样也可以实现上述技术效果。

37.实施时,下进水管

13与出水管

14的功能可以互换使用,比如下进水管

13可以作为进水使用,同样也可以作为出水使用。

38.进一步,为了在出水管

14上设置流量调节机构,可以在下法兰

15上出水管穿孔

22处同样设置过渡腔

17,在每个过渡腔

17的上面分别设有阀芯穿孔

20

和排水孔,在每个过渡腔

17的下面分别设有冷却介质上进口,冷却介质上进口连接出水管

14的上端头,排水孔连通上排水管或上排水腔,在下法兰

15上设置流量调节机构,流量调节机构包括阀芯2和升降座5,所述阀芯2设置在出水管

14的内孔中,阀芯2的上端头依次穿过下法兰

15上的冷却介质上进口、过渡腔

17及阀芯穿孔

20

并延伸至下法兰

15的上方,在阀芯穿孔

20

上方的下法兰

15上面设有升降座5,升降座5与下法兰

15连接时,可以使用螺栓将升降座5固定在下法兰

15上面;在所述升降座5上设有螺孔,在所述阀芯2上端头的外缘面上设有外螺纹3,所述外螺纹3与螺孔连接,在阀芯2的下端头设有上端大下端小的锥体7,所述锥体7对应冷却盘主体

10上

的冷却介质出口

19。

39.进一步,为了提高密封效果,如图

1、2所示,在所述升降座5的上面设有护罩1,实施时,护罩1与升降座5连接时通过连接螺栓连接,所述护罩1的下底面与升降座5的上面之间设有密封圈

4。

40.进一步,在所述阀芯2的外缘面与阀芯穿孔

20

的内缘面之间设有轴封

6。

41.如图

1、3、5所示,所述下法兰

15上设有多个晶体穿孔

16,在下法兰

15上面的中部设有贯通的中部孔

24,在中部孔

24的外围间隔设有至少两个过渡腔

17,在每个过渡腔

17的上面分别设有阀芯穿孔

20

和进水孔

21,在每个过渡腔

17的下面分别设有冷却介质上出口,在每两个过渡腔

17之间的下法兰

15上面设有出水管穿孔

22。

42.进一步,所述流量调节机构的第二结构为流量调节机构为阀门,所述阀门设置在下进水管

13或出水管

14或下进水管

13及出水管

14上。

实施时,将下进水管

13或出水管

14或下进水管

13及出水管

14分割为两段,在两段下进水管

13或出水管

14或下进水管

13及出水管

14之间设置阀门,通过阀门阀芯的开口大小来调节冷却介质流量的大小,所述阀门优选为耐高温的流量控制阀,流量控制阀尽可能的设置在靠近下法兰

15处的下进水管

13或出水管

14或下进水管

13及出水管

14上。

43.进一步,所述冷却盘主体

10的下面设有保温板。

通过在冷却盘主体

10的下面设置保温板,从而通过保温板对冷却盘主体

10的表面进行保温,有效的避免了挥发物因冷凝现象附着在晶体冷却机构的下表面和侧壁上。

同时,由于保温板的保温作用,使冷却盘主体

10内冷却介质的冷却效果完全作用在晶体上提拉孔内孔壁上,进而提高对拉制晶体的冷却效果,实现晶体的快速结晶,达到了提高晶体拉制速度的目的等。

44.本实用新型在具体应用时,如图6所示,以在下进水管

13上设置流量调节机构,出水管

14上不设置流量调节机构的结构为例,下进水管

13和出水管

14分别连接下法兰

15,在下法兰

15的上方设置上法兰

27,所述上法兰

27包括上圆盘、中圆盘和下圆盘。

上圆盘、中圆盘和下圆盘叠放设置形成法兰盘体。

在法兰盘体上面的中心部位设有贯通法兰盘体的中部孔

24,在法兰盘体的上部设有中空的回水腔

34,在法兰盘体的下部设有中空的进水腔

33。

在法兰盘体的上面设有贯通至进水腔

33的连接管

26,连接管

26形成主进水口

25。

在法兰盘体的上面设有贯通至回水腔

34的主出水口

35,在法兰盘体的下面设有贯通至回水腔

34的回水过渡管

36。

在中部孔

24外围的法兰盘体上面设有贯通法兰盘体的晶体上穿孔

23,晶体上穿孔

23与第一提拉孔对应设置。

在法兰盘体的下面设有贯通至进水腔

33的出水口,出水口连通冷却介质通道的进水口,冷却介质通道的出水口连通回水过渡管

36。

45.进一步,在实施时,可以在法兰盘体的下面设有过渡环

28,过渡环

28的中部设有中部孔

24。

在过渡环

28上面分别设有晶体上穿孔

23、出水口和回水口。

实施时,过渡环

28的上面可以通过螺栓与法兰盘体连接,过渡环

28的下面与连接筒

30

和内侧连接筒

32固连,可以避免连接筒

30

和内侧连接筒

32与法兰盘体直接连接,实现了法兰盘体与连接筒

30

和内侧连接筒

32为活动连接。

当法兰盘体或连接筒

30

和内侧连接筒

32发生故障需要更换时,可以实现单独更换等。

为了提高冷却介质的密封性,在出水口和回水口处分别设置密封环。

实施时,密封环可以设置在过渡环

28上,也可以设置在法兰盘体上。

46.进一步,在实施时,在法兰盘体与下法兰

15之间分别设置连接筒

30

和内侧连接筒

32。

晶体冷却管

29设置在连接筒

30

与内侧连接筒

32之间的空腔内,晶体冷却管

29的上端连

接到设置在法兰盘体上的晶体上穿孔

23,晶体冷却管

29的下端连接到设置在下法兰

15上的晶体穿孔

16。

连接筒

30

的内缘面与上法兰

27下端面、下法兰

15上端面、内侧连接筒

32的外缘面之间的空腔形成冷却介质通道。

主出水口

35和主进水口

25分别形成冷却介质通道的进口和出口。

47.进一步,在实施时,为了使冷却介质通道内的冷却介质流动顺畅,起到更好的冷却效果,在冷却介质通道内设置导流板

31。

通过导流板

31的设置,可以迫使冷却介质按照预定的方向流动,进而起到较为均匀的冷却效果。

48.进一步,下法兰

15的下方设置有冷却盘主体

10。

冷却盘主体

10中设置有空腔9,并且,冷却盘主体

10上设置有与晶体穿孔

16对应设置的晶体提拉孔

11以及分别与空腔9连通的冷却介质入口8和冷却介质出口

19。

冷却介质入口8连接下进水管

13的下端头,下进水管

13的上端头连接下法兰

15的下面。

冷却介质出口

19连接出水管

14的下端头,出水管

14的上端头穿过下法兰

15连通法兰盘体上的冷却介质通道。

49.在每一根下进水管

13上分别设置流量调节机构。

50.本技术主要应用于使用碎硅料拉制硅芯的硅芯炉上。

51.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型的上述实施例可以进行相互组合,并且本实用新型可以有各种更改和变化。

凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!