一种冷固型材料的回转浇铸结构的制作方法-k8凯发

本发明涉及冶金技术中冷固型材料浇铸成型,具体涉及一种冷固型材料的回转浇铸结构。

背景技术:

1、工业上对于冷固型材料的铸锭成形一般采用大模腔模具浇铸,例如生产工业硅(si)、电石(cac)、硫化碱(na2s)等,通常将冶炼制成的熔融液态材料先从冶炼炉引入到大型高温水包中,通过水包再浇筑到单个模具的型腔,从而加工得到预设造型的产品。冷凝固型材料的属性使其必须严格控制浇铸时间,例如工业硅,当其温度高于熔点1410℃时为液态,但其温度降至熔点以下则会迅速转变为固态,因此为避免在浇铸过程中凝固,水包要有足够的热容量,故其体积庞大,同时为了保证浇筑顺畅和便于清理,也须配备较大的水口尺寸。,这些因素导致浇铸小规格的模具型腔的精准操作难度大,生产效率低。因此目前这些行业大规模铸锭的规格均在1m以上一般达到2~3m甚至更大,无法提供下游作为原料使用。材料因此要成为原料或商品,必须进行多次破碎加工处理。

2、有技术在解决以上问题时,通过设计小尺寸模具,并利用小水口承载熔融材料进行浇铸得到小尺寸产品。但这种方式存在明显的缺点:

3、1.危险性大。需要将承载水包与熔融状态的材料移动并在移动中进行浇铸,水口的出液量控制难度大,甚至出现溢流和泄漏,且熔融态的材料温度极高,存在极大的安全隐患。小流量浇铸使水包存水时间长,熔融材料在水包内易结晶或凝固,导致浇水口堵塞,甚至造成水包内衬和材料报废。

4、2.工作环境恶劣。熔融状态的材料辐射热极强,浇铸过中对环境温度的影响大,材料中挥发性元素在浇铸过程中释放对空气也造成污染,使生产环境处于及其恶劣的状况,对操作人员的身心健康均是很大的伤害。

5、3.不能连续下水浇铸、效率低下。铸模数量多,铺设占用车间面积大,且由人工逐个依次对单个铸模进行铺设、浇铸、脱模、清理、转运等流程,耗费大量人力,生产效率低下。

6、4.品控难度大,增大损耗。由于操作主要为人工操作且影响因素众多,浇铸过程中工艺随机性较大,容易出多浇、欠浇、大面积溢流等情况,生产过程质量控制难度大、损耗大。可见,针对大规模浇铸小尺寸冷固型产品的铸铸技术还存在亟待改进的空间,应当进行优化以提高浇铸的安全性,精确性和自动化程度以改善生产环境、降低消耗。故需要提出更为合理的技术方案,解决现有技术中存在的技术问题。

技术实现思路

1、至少为克服其中一种上述内容提到的缺陷,本发明提出一种冷固型材料的回转浇铸结构,通过设置环形的模具,并以回转浇铸的方式实现连续浇铸生产,在保障产品尺寸精确的同时,减少材料的浪费,降低人力损耗,提高脱模操作的便捷性。

2、为了实现上述目的,本发明公开的回转浇铸结构可采用如下技术方案:

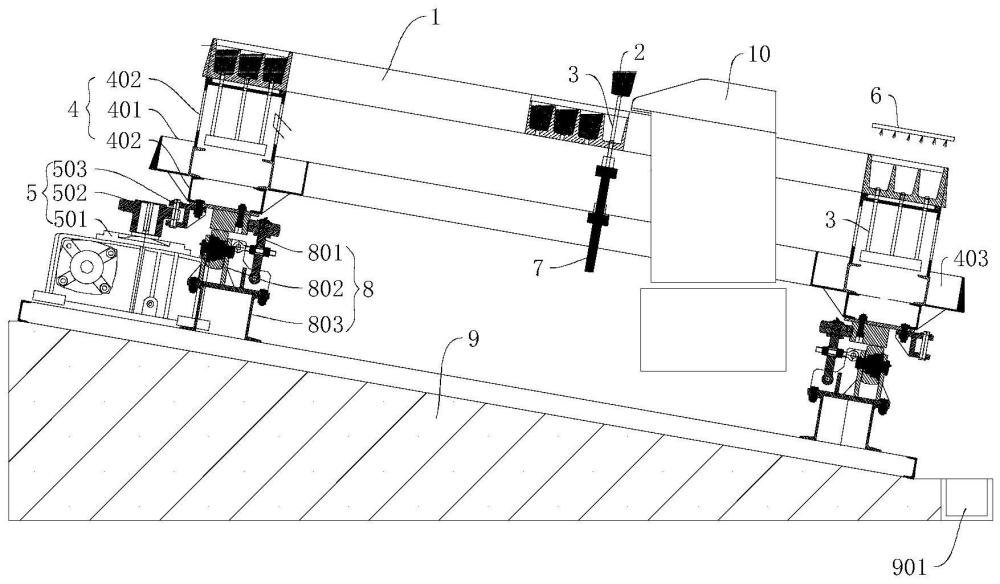

3、一种冷固型材料的回转浇铸结构,包括:

4、环模本体,环模本体为圆环形,其内侧面与外侧面之间形成若干模腔,模腔沿圆周连续均匀设置,且相邻的模腔之间通过模板间隔,模板的高度低于环模本体内侧面和外侧面的高度;

5、模具台,用以设置环模本体,且模具台与环模本体同轴回转;

6、支承组件,用以支撑模具台与环模本体并进行回转;支撑组件包括从下部对模具台进行支撑的支撑轮组,和从侧部进行抵推用以调节模具台回转中心的调节轮组;

7、驱动组件,用以驱动模具台与环模本体回转;

8、设备基础,包括一倾斜的基础面,所述的支承组件和驱动组件均设置于设备基础上。

9、上述公开的回转浇铸结构,通过环形的模具结构实现回转式浇铸,即在生产中,使环模本体保持回转的状态,从上方对环模本体的模腔进行浇铸,利用环模本体的回转可实现连续浇铸,合理设置浇铸的速率和回转的速率,在完成回转一周之前实现材料成形与冷却脱模,进而可实现连续循环浇铸,保持连续生产。如此极大的降低了对生产车间空间的要求,也避免了人工进行模具的摆放和脱模等流程,浇铸容器也保持在固定的位置而无需承载移动,从而可提高生产效率,也提高生产的安全性。

10、在需要对每个模腔内的浇铸量进行控制时,可将环模本体倾斜设置,当前模腔浇铸量达到最大值时会溢出并进入下一模腔,从而可精确保障每个模腔内的熔融材料量,而熔融材料容器处则始终保持开启状态进行连续浇铸,无需进行开闭控制即可实现浇铸量的把控,控制结构简单但结果可靠。

11、进一步的,本发明中,通过模具台带动环模本体回转,模具台的结构可被构造为多种形式,其并不被唯一限定,此处进行优化并提出其中一种可行的选择:所述的模具台包括环形的浇铸台,浇铸台上部配合连接至环模本体,浇铸台的下部配合设置有回转环,回转环的底面与支撑轮组滚动配合,回转环的侧面与调节轮组抵接配合。采用如此方案时,所述的浇铸台上方还可通过设置环形架与环模本体连接,环形架的空间结构内用以设置脱模顶杆等组件;浇铸台的下方也可通过环形架与支承组件连接配合,环形架用以设置回转环、驱动组件的驱动销等结构。

12、再进一步,为了对支承组件进行更好的支撑回转以及进行回转调节,此处进行优化并提出一种调节轮组的结构:所述的调节轮组包括若干沿圆周设置并沿半径方向偏转的调节臂,调节臂上设置有用以抵接回转环的调节轮,所述的调节臂与推拉调节件配合并通过推拉调节件调整偏转角度。采用如此方案时,可将调节轮设置于回转环的内侧,沿半径方向往外施加抵紧力,从而调整回转环的回转中心。同时,支撑轮组也包括若干沿圆周均匀间隔设置的支撑轮,其与回转环对应设置并提供滚动支撑。在一些方案中,支承组件还包括支承架,支承架设置于设备基础,并用以连接安装支撑轮组和调节轮组。

13、进一步的,本发明中通过驱动件实现环模本体的回转,驱动件的结构并不被唯一限定,此处进行优化并提出其中一种可行的选择:所述的驱动件包括驱动器,驱动器的输出轴上设置有驱动齿轮,模具台下方沿圆周均匀间隔设置有若干驱动销,驱动齿轮与驱动销啮合传动。采用如此方案时,驱动件可采用驱动电机,驱动齿轮与驱动销啮合实现传动;当长时间使用后发生驱动销损坏变形,通过更换驱动销即可恢复传动能力。

14、再进一步,为了避免浇铸速度过快导致熔融材料倾洒造成损害,此处进行优化并提出其中一种可行的选择:所述的模具台上设置有用以承接从环模本体溢出熔融材料的环形溢流槽,所述的设备基础上还包括用以承接从环形溢流槽溢出熔融材料的安全溢流槽。采用如此方案时,环形溢流槽与安全溢流槽可承接倾洒、溢出的熔融材料,避免其四处漫延造成损害,提高了设备的容错性和安全性。

15、再进一步,在进行脱模时,本发明通过顶升脱模的方式实现自动化脱模,具体进行优化并提出如下一种可行的选择:所述的模腔的底部设置有脱模孔,环模本体的下方设置有脱模顶杆且脱模顶杆从脱模孔伸入模腔,支承组件上设置有用以顶升脱模顶杆的出料组件,被顶出模腔的产品滑入出料台并进行后续处理。采用如此方案时,可进行多个模腔同步脱模,提高了脱模的效率和便捷度。

16、进一步的,为了提高回转浇铸设备的连续作业能力,此处进行优化并提出一种可行的选择:所述的环模本体外侧还设置有冷却组件和脱模剂喷洒组件。采用如此方案时,冷却组件包括风冷组件,在脱模前进行环模本体和熔融材料的冷却。还包括水冷组件,在脱模后对环模本体进行冷却;脱模剂喷洒组件用以在脱模后对模腔进行喷洒以在模腔表面形成界面涂层,使熔融材料易于脱离、模具表面光滑、洁净。

17、进一步的,在本发明中,模腔用于容纳熔融材料并作为其冷却成型的空间,为了方便冷固后进行脱模,模腔的结构可被构造为多种形式,其并不被唯一限定,此处对模腔的结构进行优化并提出其中一种可行的选择:所述的模腔的腔底到腔口的口径逐渐增加,模腔的内壁四面设计有斜度。采用如此方案时,熔融材料冷却时,将向型芯收缩,降低锁紧力,同时斜面形成的锥口与出料方向一致,脱模力小。

18、进一步的,为了适应实际生产规模的需求,可对模腔的布置进行优化,其并不被唯一限定,此处进行优化并提出其中一种可行的选择:所述的模腔设有若干层且沿环模本体的圆周依次向外设置以形成环状分布。采用如此方案时,内层膜腔与外层模腔均能够实现浇铸和冷却成型,在需要更大规模的浇铸生产时,增加环模本体的直径,设置更多层的模腔即可,在浇铸时向多层模腔内同步浇铸熔融材料,即可进行同步冷却成型和同步脱模,从而提高生产的效率。

19、进一步的,在对不同环的模腔进行分布时,还可进行优化设置,此处提出其中一种可行的选择:所述的相邻环上的对应模腔位于同一半径线上。采用如此方案时,相邻的模腔容积相同,在浇铸时能同步控制浇铸量,便于简化浇铸控制工艺。

20、进一步的,为了更加方便的脱模,能采用多种方案实现快速脱模,可对环模板体的结构进行优化,方式并不被唯一限定,此处进行优化并提出其中一种可行的选择:所述的模腔的底部设置有脱模孔。采用如此方案时,脱模孔处配合设置有脱模顶杆,在浇铸时脱模顶杆对脱模孔进行封闭配合,在需要脱模时脱模顶杆上升并将冷却成型的产品推出模腔。

21、再进一步,所述的脱模孔与模腔的底部形成倾斜过渡面。

22、进一步的,在本发明中,对环模本体的结构进行优化并提出其中一种可行的选择:所述的环模本体的上部浇筑面的宽度小于环模本体下部的宽度,以使环模本体的外侧面形成斜面。采用如此方案时,通过环模本体的内侧面、外侧面高于模板的高度以避免熔融材料外溢,但当浇铸量过大并超过模腔的容纳极限时熔融材料向外溢出,可顺沿环模本体的外侧斜面被引导至下方的安全缓冲槽内,从而减少熔融材料溢出造成的损害,提高浇铸的安全性。

23、与现有技术相比,本发明公开技术方案的部分有益效果包括:

24、在本发明中,利用环模本体的回转,实现浇铸、冷却成型、脱模、再次浇铸的连续操作,不仅能够提高生产的效率与安全性,提高生产的标准化和自动化程度,还降低了对生产空间的需求,降低了人力的损耗和材料的浪费。

- 还没有人留言评论。精彩留言会获得点赞!