用于软弱地基的板式辅助施工构造的制作方法-k8凯发

1.本实用新型涉及软土层地基施工领域,具体涉及一种用于软弱地基的板式辅助施工构造。

背景技术:

2.软弱地基是指主要由淤泥、淤泥质土、冲填土、杂填土或其他高压缩性的土构成的地基。

特殊性岩土地基是指具有特殊物质成分和结构以及独特工程性质的地基,比如湿陷性黄土地基、膨胀土地基、红粘土地基、冻土地基、盐渍土地基、岩溶地基等。

随着房屋建筑环境的日渐复杂化,常常面临软弱地基,其处理的优劣,关系到整个工程的质量,合理的软弱地基处理、上部结构设计,可以减轻和消除软弱地基对上部建筑物的不利影响;因此,研究软弱土层的施工质量控制具有重要的现实意义。

3.常见地基处理方法可大致分为换土垫层法、深层密实或置换法、排水固结法、胶结法、加筋法、热学法六大类;在实际现场施工中,地基处理方案应根据可靠性、经济性、先进性和实用性原则,并考虑建筑物情况、地基条件、环境影响和施工条件等因素进行综合确定。

4.而在一些施工中,设计并未要求对此处地基进行处理,而现场实际中此处却需要对土层进行加固、甚至回填换填以达到施工条件,如现场施工遇到软弱土层因承载力不够而无法搭设内架,现场施工遇到软弱土层因承载力不够而无法支撑地梁等等,这严重加大了施工成本,延长了施工时间,也存在安全隐患,同时对质量控制存在负面影响等等。

5.因此,为解决以上问题,需要一种用于软弱地基的板式辅助施工构造,能够解决软弱地基承载力不够的问题,提升软弱地基顶部预设建筑构造的作业效率,降低安全隐患,提升施工质量。

技术实现要素:

6.有鉴于此,本实用新型的目的是克服现有技术中的缺陷,提供用于软弱地基的板式辅助施工构造,能够解决软弱地基承载力不够的问题,提升软弱地基顶部预设建筑构造的作业效率,降低安全隐患,提升施工质量。

7.本实用新型的用于软弱地基的板式辅助施工构造,包括钻杆本体、承载连接件和支撑模板,所述钻杆本体的首端形成钻头,所述承载连接件在钻杆本体的末端装配;所述承载连接件包括上限位面板、下限位面板、支撑部和连接部,所述上限位面板和下限位面板与水平面平行的布置,所述支撑部连接在上限位面板和下限位面板之间,以使得上限位面板和下限位面板之间形成用于将支撑模板限位的限位口,所述支撑模板的一端被限位在限位口内,所述连接部连接在下限位面板的底部,所述承载连接件通过连接部与钻杆本体装配形成整体,以使得支撑模板通过承载连接件被钻杆本体支撑。

8.进一步,所述承载连接件至少包括对向设置在支撑模板两端的两个,所述钻杆本体的数量与承载连接件的数量相同,所述钻杆本体与承载连接件一一对应的连接。

9.进一步,所述钻杆本体包括装配形成整体的先导段和若干段钻身,所述钻头形成在先导段的首端,所述先导段的末端通过装配不同段数的钻身形成不同长度的钻杆本体,所述承载连接件装配在位于钻杆本体末端的钻身的末端。

10.进一步,所述先导段的末端向内凹陷形成限位凹槽ⅰ,所述钻身的首端向外突出形成限位柱ⅰ,所述限位柱ⅰ被限位在限位凹槽ⅰ内,以使得先导段和与之装配的钻身形成整体;所述钻身的末端向内凹陷形成限位凹槽ⅱ,位于下一级的钻身限位柱ⅰ被限位在前一级的钻身限位凹槽ⅱ内,以使得相邻的钻身装配形成整体;所述连接部被限位在与之装配的钻身限位凹槽ⅱ内,以使得承载连接件和与之装配的钻身形成整体。

11.进一步,所述限位凹槽ⅰ的内壁面和限位凹槽的内壁面均布置有内螺纹,所述限位柱ⅰ的外壁面和连接部的外壁面均布置有外螺纹,所述内螺纹和外螺纹相适配的螺接配合。

12.进一步,所述支撑部呈柱状支撑在上限位面板的中心位置和下限位面板的中心位置,以使得支撑部、上限位面板和下限位面板在水平方向的投影呈“工”字形。

13.进一步,所述连接部形成在下限位面板的中心位置,所述连接部和支撑部在高度方向上相对布置,所述支撑部横断面的最小径尺寸大于连接部横断面的最小径尺寸。

14.进一步,还包括在钻杆本体周向布置的钻身抗压件,所述钻身抗压件固定在钻杆本体的周向外壁,所述钻身抗压件为沿钻杆本体轴向布置的若干个。

15.进一步,所述钻身抗压件呈由下至上外径尺寸逐渐缩小的锥形,所述钻身抗压件以套设的方式固定于钻杆本体,所述钻身抗压件的小径端向上延伸形成固定端,所述固定端通过垂直于钻杆本体的螺钉使钻身抗压件与钻杆本体形成固定,所述螺钉为若干根。

16.本方案还公开了一种基于所述的用于软弱地基的板式辅助施工构造的施工方法,包括以下施工步骤:

17.s1.确定钻杆本体的埋设点位;

18.s2.将若干根钻杆本体预埋在各自对应的预设点位;

19.所述钻杆本体通过重锤敲击件埋设在地基内,所述重锤敲击件包括承重板和连接在承重板底部中心的连接端头,所述连接端头的外壁面具有外螺纹,所述连接端头可与任一限位凹槽ⅰ内壁面的内螺纹或者限位凹槽内壁面的内螺纹螺接配合,以使得钻杆本体被分段的逐级埋设在地基之下;

20.预埋前,先使重锤敲击件与先导段形成整体或者钻身形成整体;

21.预埋时,对重锤敲击件施压将与之连接的预设部件埋入地基,取下重锤敲击件;所述预设部件包括先导段和若干段钻身;

22.预埋下一级预设部件之前,先将下一级预设部件与上一级预设部件连接形成整体,再使重锤敲击件与需要预埋的预设零部件形成整体,对重锤敲击件施压将与之连接的预设部件埋入地基,取下重锤敲击件,重复此步骤直至完成钻杆本体在地基中的预埋;

23.预埋钻杆本体之前在钻杆本体的预设位置固定预设数量的钻身抗压件,以使得钻身抗压件随钻杆本体在地基中的埋设而被埋设在地基中;

24.s3.钻杆本体埋完最后一级预设部件后,将重锤敲击件取下,然后将承载连接件装配在钻杆本体上;

25.s4.将预设数量的支撑模板通过承载连接件在若干根钻杆本体上固定形成支撑基础。

26.本实用新型的有益效果是:本实用新型公开的一种用于软弱地基的板式辅助施工构造,提供一种整体性好、传力明确、构造简单、安全可靠、节约材料和施工方便的用于软弱地基的板式辅助施工构造;钻杆本体以点分布的方式通过承载连接件的使用使支撑模板以面支撑的方式对软弱地基进行加强,能够解决软弱地基承载力不够的问题,提升软弱地基顶部预设建筑构造的作业效率,降低安全隐患,提升施工质量;本方案建立在对软弱土层处理研究的基础上,在软弱土层上使用支撑模板配合承载连接件作为垫层使用,该垫层可以有效的提高承载力,抵抗变形和不均匀沉降,同时节省成本以及节省施工工期;本方案通过若干个承载连接件以中间镂空插入支撑模板的方式,以增大受力面积来提高单个垫层稳定性,适用于临时便道,简易临时垫层支撑等承载力不高的环境中;本方案具备以下特点:本方案地基处理的过程中能够做到安全施工;具备承载力高且可控的优势,能够满足现场实际的承载需要,能有效提高施工质量;成本低廉,不需要进行大量的换填,夯实,只需要极少的人工和材料;施工设备简单,地基处理的施工工艺简便;施工工艺简单,速度快,能够有效缩短工期;本施工方案相比以往的地基的垫层处理方式速度有较大幅度提升,能够很好地加快施工进度;核心工艺突出,关键技术先进,提高了施工技术水平;操作较为简单,减少了设备人员的投入,极大地提高了施工效率;同时让承载力更为可控,有效提高了施工质量,经济效益及社会效益显著;将钻杆本体分段的方式能够适应预埋点位软土层深浅不一的构造,根据实际需求增减钻身的段数,克服点荷载分布不均匀的地基基础施工难度大的问题。

附图说明

27.下面结合附图和实施例对本实用新型作进一步描述:

28.图1为本实用新型先导段与重锤敲击件连接的结构示意图;

29.图2为本实用新型先导段、钻身与重锤敲击件连接的结构示意图;

30.图3为本实用新型具有钻身抗压件的先导段、钻身与重锤敲击件连接的结构示

31.意图;

32.图4为本实用新型具有钻身抗压件的钻杆本体与承载连接件连接的结构示意图;

33.图5为本实用新型钻杆本体和承载连接件的结构示意图;

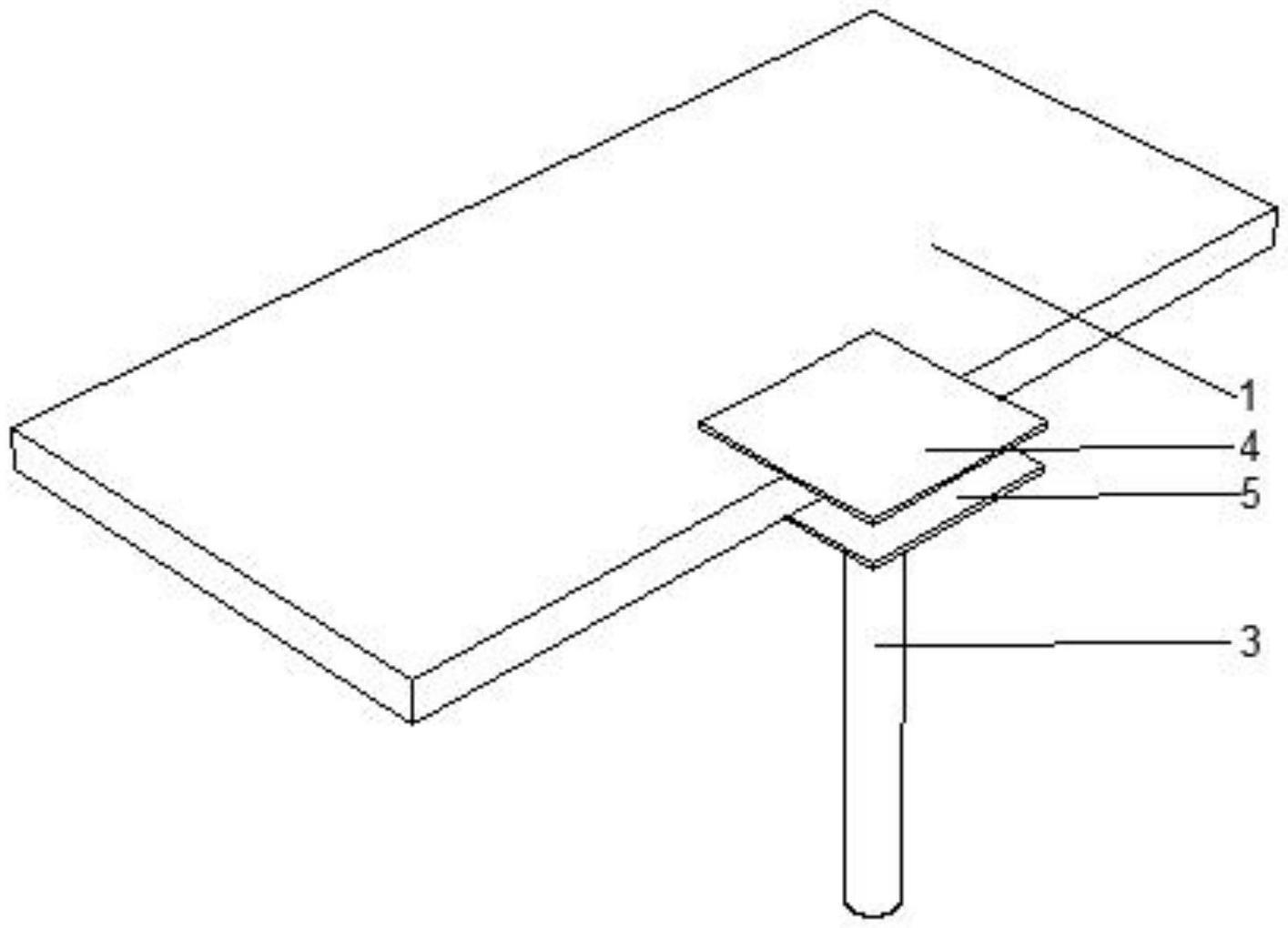

34.图6为本实用新型承载连接件将一根钻杆本体和一块支撑模板连接的结构示意图;

35.图7为本实用新型的结构示意图。

具体实施方式

36.图1为本实用新型的结构示意图,如图所示,本实施例中的用于软弱地基的板式辅助施工构造包括钻杆本体、承载连接件和支撑模板1,所述钻杆本体的首端形成钻头,所述承载连接件在钻杆本体的末端装配;所述承载连接件包括上限位面板

4、下限位面板

5、支撑部6和连接部7,所述上限位面板4和下限位面板5与水平面平行的布置,所述支撑部6连接在上限位面板4和下限位面板5之间,以使得上限位面板4和下限位面板5之间形成用于将支撑模板1限位的限位口9,所述支撑模板1的一端被限位在限位口9内,所述连接部7连接在下限位面板5的底部,所述承载连接件通过连接部7与钻杆本体装配形成整体,以使得支撑模板1通过承载连接件被钻杆本体支撑;所述承载连接件至少包括对向设置在支撑模板1两端的

两个,所述钻杆本体的数量与承载连接件的数量相同,所述钻杆本体与承载连接件一一对应的连接。

37.本实用新型的目的是提供一种整体性好、传力明确、构造简单、安全可靠、节约材料和施工方便的用于软弱地基的板式辅助施工构造;钻杆本体以点分布的方式通过承载连接件的使用使支撑模板1以面支撑的方式对软弱地基进行加强,能够解决软弱地基承载力不够的问题,提升软弱地基顶部预设建筑构造的作业效率,降低安全隐患,提升施工质量;本方案建立在对软弱土层处理研究的基础上,在软弱土层上使用支撑模板1配合承载连接件作为垫层使用,该垫层可以有效的提高承载力,抵抗变形和不均匀沉降,同时节省成本以及节省施工工期;本方案通过若干个承载连接件以中间镂空插入支撑模板1的方式,以增大受力面积来提高单个垫层稳定性,适用于临时便道,简易临时垫层支撑等承载力不高的环境中;本方案具备以下特点:本方案地基处理的过程中能够做到安全施工;具备承载力高且可控的优势,能够满足现场实际的承载需要,能有效提高施工质量;成本低廉,不需要进行大量的换填,夯实,只需要极少的人工和材料;施工设备简单,地基处理的施工工艺简便;施工工艺简单,速度快,能够有效缩短工期。

38.本施工方案相比以往的地基的垫层处理方式速度有较大幅度提升,能够很好地加快施工进度;核心工艺突出,关键技术先进,提高了施工技术水平;操作较为简单,减少了设备人员的投入,极大地提高了施工效率;同时让承载力更为可控,有效提高了施工质量,经济效益及社会效益显著。

39.本实施例中,所述钻杆本体包括装配形成整体的先导段2和若干段钻身3,所述钻头形成在先导段2的首端,所述先导段2的末端通过装配不同段数的钻身3形成不同长度的钻杆本体,所述承载连接件装配在位于钻杆本体末端的钻身3的末端。

将钻杆本体分段的方式能够适应预埋点位软土层深浅不一的构造,根据实际需求增减钻身3的段数,克服点荷载分布不均匀的地基基础施工难度大的问题;所述钻杆本体呈圆柱状,所述钻头呈尖端向下的圆锥状。

40.本实施例中,所述先导段2的末端向内凹陷形成限位凹槽ⅰ,所述钻身3的首端向外突出形成限位柱ⅰ,所述限位柱ⅰ被限位在限位凹槽ⅰ内,以使得先导段2和与之装配的钻身3形成整体;所述钻身3的末端向内凹陷形成限位凹槽ⅱ,位于下一级的钻身3限位柱ⅰ被限位在前一级的钻身3限位凹槽ⅱ内,以使得相邻的钻身3装配形成整体;所述连接部7被限位在与之装配的钻身3限位凹槽ⅱ内,以使得承载连接件和与之装配的钻身3形成整体;所述限位凹槽ⅰ的内壁面和限位凹槽的内壁面均布置有内螺纹,所述限位柱ⅰ的外壁面和连接部7的外壁面均布置有外螺纹,所述内螺纹和外螺纹相适配的螺接配合。

本方案以榫卯配合螺接的方式实现先导段2与钻身3之间、上一级钻身3与下一级钻身3之间以及钻身3与连接部7之间的固定连接,装配方式便捷迅速且安全可靠,具备建造成本低廉,提升地基承载力的有益效果,且本方案极大的缩短了处于软弱地基处的预设建筑的施工工期。

41.本实施例中,所述支撑部6呈柱状支撑在上限位面板4的中心位置和下限位面板5的中心位置,以使得支撑部

6、上限位面板4和下限位面板5在水平方向的投影呈“工”字形;所述连接部7形成在下限位面板5的中心位置,所述连接部7和支撑部6在高度方向上相对布置,所述支撑部6横断面的最小径尺寸大于连接部7横断面的最小径尺寸。

如图所示,承载连接件的“工”字形构造能够满足对预设支撑模板1的夹持和限位,提升支撑模板1在装配节点

的连接可靠性,且支撑部6和连接部7均为柱状的结构,所述支撑部6横断面的最小径尺寸大于连接部7横断面的最小径尺寸,进一步提升处于钻杆本体和支撑模板1之间的承载连接件的结构强度,满足预设情况的连接需求。

42.本实施例中,还包括在钻杆本体周向布置的钻身抗压件

10,所述钻身抗压件

10固定在钻杆本体的周向外壁,所述钻身抗压件

10为沿钻杆本体轴向布置的若干个;所述钻身抗压件

10呈由下至上外径尺寸逐渐缩小的锥形,所述钻身抗压件

10以套设的方式固定于钻杆本体,所述钻身抗压件

10的小径端向上延伸形成固定端,所述固定端通过垂直于钻杆本体的螺钉

11使钻身抗压件

10与钻杆本体形成固定,所述螺钉为若干根,保证钻身抗压件

10与钻杆本体形成整体的稳定性和结构强度。

钻身抗压件

10的布置能够提升钻杆本体与地基形成整体的结构强度,由于软弱地基的松软特性,使得钻身抗压件

10能够顺利的打入地基中,且随着钻杆本体的深度下沉,位于钻身抗压件

10周围的软土会被回填,使得钻身抗压件

10被埋入地基中,提升钻杆本体与地基形成整体的稳定性,承力效果更优,同时也能保证钻杆本体的对心性,防止钻杆本体的偏离,提升对预设支撑模板1的支撑可靠性;所述钻身抗压件

10根据实际情况调整在钻杆本体上布置的数量。

43.本方案还公开了一种基于所述的用于软弱地基的板式辅助施工构造的施工方法,包括以下施工步骤:

44.s1.所述钻杆本体为若干根,确定若干根钻杆本体各自对应的埋设点位;

45.s2.将若干根钻杆本体预埋在各自对应的预设点位;

46.所述钻杆本体通过重锤敲击件

12埋设在地基内,所述重锤敲击件

12包括承重板和连接在承重板底部中心的连接端头,所述连接端头的外壁面具有外螺纹,所述连接端头可与任一限位凹槽ⅰ内壁面的内螺纹或者限位凹槽内壁面的内螺纹螺接配合,以使得钻杆本体被分段的逐级埋设在地基之下;所述承重板平行于水平面,

47.预埋前,先使重锤敲击件

12与先导段2形成整体或者钻身3形成整体;

48.预埋时,对重锤敲击件

12施压将与之连接的预设部件埋入地基,取下重锤敲击件

12;所述预设部件包括先导段2和若干段钻身3;本方案使用吊机等现有技术中的机械工具,在预设的高度使用重锤敲击,将钻杆本体钉入土层中;在此不再赘述;

49.预埋下一级预设部件之前,先将下一级预设部件与上一级预设部件连接形成整体,再使重锤敲击件

12与需要预埋的预设零部件形成整体,对重锤敲击件

12施压将与之连接的预设部件埋入地基,取下重锤敲击件

12,重复此步骤直至完成钻杆本体在地基中的预埋;

50.预埋钻杆本体之前在钻杆本体的预设位置固定预设数量的钻身抗压件

10,以使得钻身抗压件

10随钻杆本体在地基中的埋设而被埋设在地基中;

51.s3.钻杆本体埋完最后一级预设部件后,将重锤敲击件

12取下,然后将承载连接件装配在钻杆本体上;

52.s4.将预设数量的支撑模板1通过承载连接件在若干根钻杆本体上固定形成支撑基础。

53.本实用新型的目的是提供一种整体性好、传力明确、构造简单、安全可靠、节约材料和施工方便的用于软弱地基的板式辅助施工构造;钻杆本体以点分布的方式通过承载连接件的使用使支撑模板1以面支撑的方式对软弱地基进行加强,能够解决软弱地基承载力

不够的问题,提升软弱地基顶部预设建筑构造的作业效率,降低安全隐患,提升施工质量;本方案建立在对软弱土层处理研究的基础上,在软弱土层上使用支撑模板1配合承载连接件作为垫层使用,该垫层可以有效的提高承载力,抵抗变形和不均匀沉降,同时节省成本以及节省施工工期;本方案通过若干个承载连接件以中间镂空插入支撑模板1的方式,以增大受力面积来提高单个垫层稳定性,适用于临时便道,简易临时垫层支撑等承载力不高的环境中;本方案具备以下特点:本方案地基处理的过程中能够做到安全施工;具备承载力高且可控的优势,能够满足现场实际的承载需要,能有效提高施工质量;成本低廉,不需要进行大量的换填,夯实,只需要极少的人工和材料;施工设备简单,地基处理的施工工艺简便;施工工艺简单,速度快,能够有效缩短工期;本施工方案相比以往的地基的垫层处理方式速度有较大幅度提升,能够很好地加快施工进度;核心工艺突出,关键技术先进,提高了施工技术水平;操作较为简单,减少了设备人员的投入,极大地提高了施工效率;同时让承载力更为可控,有效提高了施工质量,经济效益及社会效益显著;将钻杆本体分段的方式能够适应预埋点位软土层深浅不一的构造,根据实际需求增减钻身3的段数,克服点荷载分布不均匀的地基基础施工难度大的问题;所述钻杆本体呈圆柱状。

54.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!